شاخص کلیدی عملکرد از معیارهایی است که میتوانید به کمک آن موفقیت خود را اندازه بگیرید، رسیدن به اهداف خود را ارزیابی کنید و حتی ببینید آیا در مسیر درست موفقیت حرکت میکنید یا خیر. شاخصهای کلیدی عملکرد یا KPI بسیار متنوع هستند و انواع بسیاری دارند. شاید همه آنها برای کار شما مناسب نباشند، اما بعضی از آنها به شما بسیار کمک میکنند. در این مطلب سعی داریم یک سری از شاخصهای پایه و اساسی را تعریف کنیم و فرمول بعضی را هم توضیح دهیم. با توجه به کسب و کارتان و استراتژیای که دارید، میتوانید شاخصهایی که به کمکتان میآید را استفاده کنید. در این مطلب قصد داریم به شاخصهای کلیدی عملکرد در حوزه تولید و برنامهریزی اشاره کنیم.

اهمیت شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی

فهرست مطالب

- 1 اهمیت شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی

- 2 شرح مهم ترین های شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی

- 2.1 راندمان

- 2.2 بازکاری یا دوباره کاری

- 2.3 شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی : ضایعات

- 2.4 شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی: PPM داخلی

- 2.5 شاخص سرانه تولید به ازای نفر ساعت

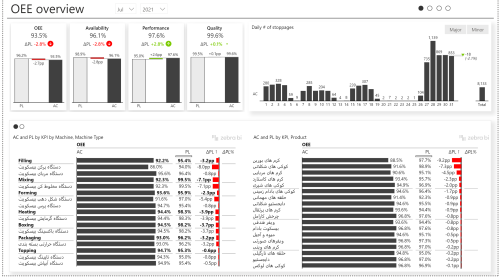

- 2.6 شاخص اثر بخشی کلی تجهیزات OEE

- 2.7 شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی : درصد پرت مواد اولیه

- 2.8 بهره وری عوامل جزئی

- 2.9 بهره وری کل

- 2.10 تحقق برنامه تولید

- 2.11 توقف خط تولید

- 2.12 متوسط زمان های تغییر خط تولید و تعویض قالب

- 2.13 شاخص دوره گردش موجودی در فرایند تولید

- 3 شاخص های کلیدی عملکرد در حوزه تولید و برنامه ریزی چیست؟

- 3.1 ۱. درصد مغایرت مصرف

- 3.2 ۲. دوره گردش موجودی کالا

- 3.3 ۳. زمان تکت

- 3.4 ۴.نقطه سفارش (مجدد)

- 3.5 ۵. نقطه سر به سر

- 3.6 ۶. راندمان (نرخ استفاده از ظرفیت تولید)

- 3.7 ۷. درصد ضایعات

- 3.8 ۸. دوباره کاری

- 3.9 ۹. میزان تحقق برنامه تولید

- 3.10 ۱۰. نفر ساعت سرانه تولید

- 3.11 ۱۱. متوسط زمانی بین دو خرابی

- 3.12 ۱۲. زمان انتظار جهت تعمیر

- 3.13 ۱۳. کارایی تجهیزات

- 3.14 ۱۴. متوسط زمانی تعمیر

- 3.15 ۱۵. درصد تحقق برنامه نگهداری و تعمیرات

- 3.16 ۱۶. آماده به کاری تجهیزات یا قابلیت دسترسی

- 3.17 ۱۷. اثر بخشی جامع تجهیزات

- 3.18 ۱۸. درصد میزان محصول برگشتی از طرف مشتری

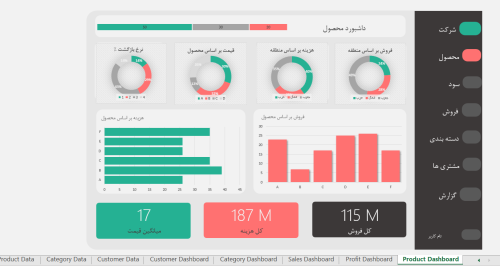

- 3.19 داشبورد فروش و بازاریابی – Sales Dashboard in Power BI

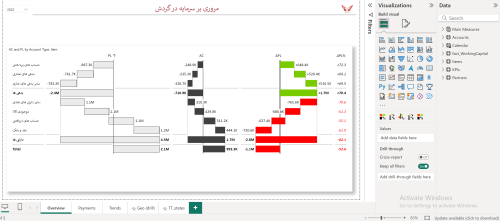

- 3.20 داشبورد مالی و بهای تمام شده – Working Capital in Power BI

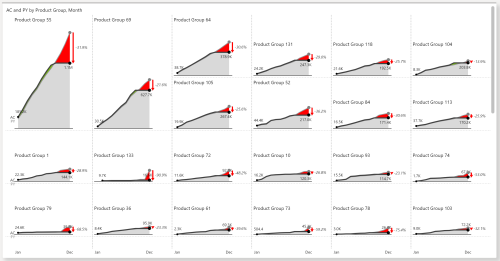

- 3.21 داشبورد تولید، برنامه ریزی تولید، نگهداری و تعمیرات

- 3.22 داشبورد مدیریت فروش، مشتری، محصول، مالی و حسابداری

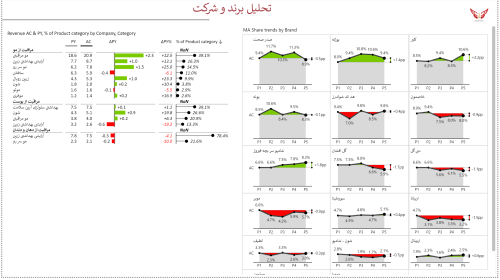

- 3.23 داشبورد کالاهای مصرفی تندگردش – Brand and Product Portfolio Analysis Power BI Template

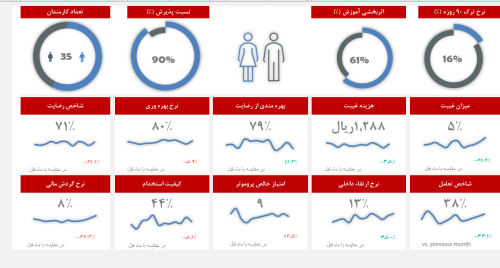

- 3.24 قالب اکسل داشبورد مدیریت منابع انسانی

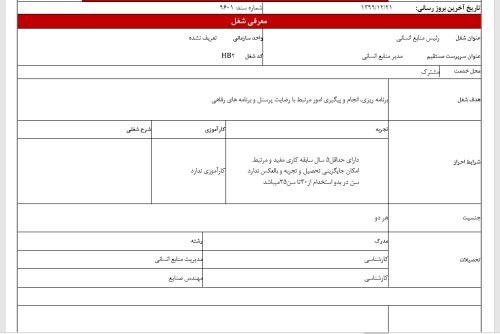

- 3.25 بسته کامل شرح شغلی برای سازمان ها و شرکت ها

- 3.26 داشبورد شاخص های کلیدی عملکرد تولید و برنامه ریزی | KPI

- 3.27 داشبورد منابع انسانی – HR Analytics in Power BI

- 3.28 بسته کامل فرم ها، شاخص ها و شرح شغل های کسب و کاری

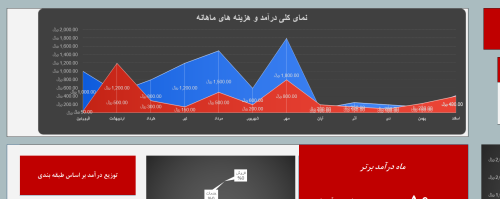

- 3.29 قالب اکسل داشبورد درآمد و هزینه

- 3.30 قالب داشبورد شاخص های مدیریت عملکرد منابع انسانی

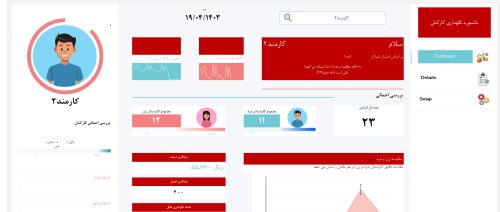

- 3.31 قالب اکسل داشبورد مدیریت کارکنان

شاخص هایی که برای ارزیابی عملکرد تولید به کار می روند به دو علت اهمیت دارند. علت اول برای کنترل کردن فعالیتهای یک کسب و کار یا سازمان با این هدف که شرایط موجود را تعریف و توصیف نماید. دلیل دوم پیدا کردن مشکلات پیش روی سازمان یا کسب و کار و برنامه ریزی برای بهبود فعالیتها است.

به کمک شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی میتوان به محاسبه اثربخشی و کارایی فرآیندهای تولید پرداخت. با محاسبه این فاکتورها میتوان دست به اقدام، برنامهریزی، بازبینی و فعالیت های اصلاحی زد. با این روش و محاسبه این شاخص برنامه ریزی هایی که برای مدیریت و بهینه سازی عملکرد انجام داده اید بر اساس اطلاعات مطمئن پایه ریزی می گردد. نتیجه نهایی این برنامه ها نیز بیشتر اثرگذار است.

در این مطلب ما قصد داریم چند شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی شامل راندمان، ضایعات دوباره کاری و سرانه تولید، درصد پرت مواد اولیه، دوره گردش موجودی در فرایند تولید، شاخص بهره وری عوامل جزئی، شاخص بهره وری کل و … را بررسی کنیم. در زمینه تولید و برنامهریزی میتوان شاخصهای زیادی را طراحی و تعریف کرد. ما در این مطلب قصد داریم شاخص های عمومی و پرکاربرد را که در بسیاری از صنایع تولیدی به کار می روند بیان کنیم. این شاخصها در بحث تولید و برنامه ریزی صنایع عمومی، رایج و مهم هستند. در زیر لیستی از شاخص هایی که جزء مهمترین های شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی هستند، ارائه شده است.

- راندمان

- ضایعات

- باز کاری یا دوباره کاری

- سرانه تولید بر اساس نفر ساعت

- PPM داخلی

- شاخص اثر بخشی کلی تجهیزات OEE

- شاخص بهره وری کل

- شاخص بهره وری عوامل جزئی ( دستگاه ها، نیروی انسانی، مواد اولیه، انرژی و …)

- درصد موفقیت برنامه تولید

- درصدد توقف خط تولید

- دوره گردش موجودی در فرآیند تولید

- میانگین زمان تغییر خط تولید و تعویض قالب

شرح مهم ترین های شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی

راندمان

راندمان در تعریف عمومی یعنی بررسی میزان خروجی یک فرآیند نسبت به ورودی که به آن داده ایم. راندمان همان بازدهی سیستم است. برای محاسبه راندمان یا بازدهی در یک شرکت که تولید کننده چند نوع محصول است، باید دقت بیشتری کرد. فرمول محاسبه راندمان به این صورت است که میزان تولید یک محصول در یک بازه زمانی خاص را به توان کلی تولید در همین دوره زمانی تقسیم کنید. اگر بخواهید درصد راندمان را به دست آورید فقط کافیست کسر مربوطه را در ۱۰۰ ضرب کنید.

مقدار تولید از آمار تولید ثبت شده در هر روز برداشت میشود و توان تولید به ورودی سیستم بستگی دارد. بر اساس توانایی های ورودی های یک فرایند شامل مواد اولیه، تجهیزات، نیروی انسانی و دستگاه ها و برآیند کلی آنها توان تولید محاسبه می گردد. توان تولید بر اساس ظرفیت خط تولید و روش های زمان سنجی و ظرفیت سنجی محاسبه می گردد. برای بررسی تجهیزات تولید می توان به اطلاعات فنی درج شده بر روی دستگاه استناد کرد. مطلوب است عدد حاصل از محاسبه راندمان به عدد صد نزدیک باشد. در این صورت ثابت میشود که از امکاناتی مانند تجهیزات، نیروی انسانی، ابزار آلات، مواد اولیه و دستگاه ها به خوبی استفاده شده است. در این حالت سرمایه گذاری اولیه و هزینه ها به نتیجه مطلوبی ختم می شوند.

بازکاری یا دوباره کاری

اگر در مرحله اول تولید یک محصول بخشی از فعالیت ها اشتباه انجام شود و محصول خراب تولید شود به بهره وری کلی شرکت آسیب می رسد. باید حتما موارد دوباره کاری را کشف کنید. دوباره کاری شامل فعالیت هایی مانند انجام دوباره کارها روی یک محصول خراب، تعمیر و اصلاح محصول خراب است. فرمول محاسبه دوباره کاری به این صورت است که تعداد قطعاتی که روی آنها دوباره کاری انجام شده بر حجم کلی تولید تقسیم می شود. مطلوب است عدد این شاخص کم باشد تا نشان دهد که فعالیت های تولیدی در بار اول صحیح اجرا میشوند. هر چقدر دوباره کاری کمتر شود راندمان بالا میرود. یعنی زمان صرف شده برای باز کاری روی محصولات خراب صرف تولید محصولات سالم بیشتر می گردد.

شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی : ضایعات

این شاخص نشان میدهد که سیستم مدیریت کیفیت خوب عمل کرده است یا خیر؟ تعداد ضایعات یا محصولات معیوب یک سازمان به طور شفاف به بررسی عملکرد تیم مدیریت کیفیت میپردازد. ضایعات، محصولات تولیدی هستند که ایراد آنها قابل رفع نبوده و با دوباره کاری مشکل آنها رفع نمی شود. در برخی صنایع محصولاتی که با درجه کیفی پایینی تولید شده اند و با قیمت ارزان تری به فروش میرسند را نیز جزء ضایعات تولید در نظر میگیرند. آسیب ضایعات در صنایع تولیدی مختلف متفاوت است. در صنایع ریخته گری با صرف هزینه ای کم می توان از ضایعات محصول سالم تولید کرد. اما در صنایع پلاستیک استفاده مجدد از ضایعات محصولات خراب ممکن نیست.

شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی: PPM داخلی

برای محاسبه PPM باید تعداد محصولات خراب را بر تعداد تولید تقسیم کرده و در یک میلیون ضرب کنید. PPM در واقع تعداد قطعات ضایعات در هر یک میلیون را برآورد می کند. این شاخص به صورت جهانی و استاندارد است. برای مقایسه شرکت با شرکت های سطح بالا استفاده می گردد.

شاخص سرانه تولید به ازای نفر ساعت

هدف این شاخص بررسی بهره وری نیروی انسانی که یکی از عوامل جزئی تولید است می باشد. این شاخص نشان میدهد نیروی انسانی تا چه حد در تولید با کمیت بالا موفق بوده اند. در واقع عملکرد مدیریت در بالا بردن کارایی نیروی انسانی توسط این شاخص بررسی می گردد. فرمول محاسبه این شاخص به این صورت است که تولید انجام شده را بر تعداد نفر ساعت همه پرسنل تقسیم می کنند. ساعات اضافه کاری جزء زمان تعداد نفر ساعت پرسنل محسوب می گردد. ساعاتی مانند مرخصی، تاخیر، غیبت، توقف خط تولید و بیکاری باید از زمان نفر ساعت کاری پرسنل کم شود. فقط ساعت کاری خالص تک تک کارمندان باید لحاظ شود. نحوه محاسبه این شاخص در هر کسب و کار و سازمانی متفاوت از دیگری است. علت افزایش و کاهش در این شاخص به نیروبری کم یا زیاد محصول وابسته است. باید هنگام تجزیه و تحلیل این شاخص و بردن آن روی نمودار به این نکته دقت کرد.

شاخص اثر بخشی کلی تجهیزات OEE

سه فاکتور مهم در اثربخشی کلی تجهیزات کیفیت، در دسترس بودن و میزان عملکرد هستند. تمام واحدهای یک سازمان در تعیین اثربخشی تجهیزات باید مشارکت فراگیر داشته باشند. فرمول محاسبه شاخص OEE به شرح زیر است:

تجهیزات بخشی اثر=کیفیتبودن دسترس درعملکرد

برای محاسبه هر فاکتور باید به موارد زیر توجه کرد.

زمان در دسترس بودن بر اساس مدت زمان واقعی کار دستگاه ها محاسبه می گردد. کل زمان باید از زمان توقف دستگاه ها کسر شود تا زمان واقعی کار به دست آید. برای کاهش این شاخص باید از توقفات دستگاه ها کم کرد. فرمول محاسبه آن در زیر بیان شده است:

بودن دسترس در شاخص=کل زمان-توقف زمانکل زمان

برای بررسی عملکرد، میزان تولید دستگاه را با مقدار استاندارد تولید دستگاه مقایسه می کنیم. علت کاهش در این شاخص کاهش در سرعت است.

عملکرد=واقعی تولیدتولید توان

برای بررسی شاخص کیفیت محصول تولیدی باید طبق فرمول زیر عمل کرد. علت کاهش این شاخص دوباره کاری و ضایعات است.

کیفیت=سالم تولیدتولید کل

شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی : درصد پرت مواد اولیه

به ازای مواد اولیه ای که استفاده میکنیم باید تولید معینی داشته باشیم. شاخص درصد پرت مواد اولیه بررسی میکند از چه مقدار از مواد اولیه و قطعات نیم ساخته حداکثر استفاده شده است.

بهره وری عوامل جزئی

هدف این شاخص بررسی میزان خروجی تولید نسبت به ورودی هایی مانند نیروی انسانی، تجهیزات و دستگاه ها، انرژی و غیره است. مثلا باید بررسی کنید به ازای هزار تومان ارزش یک محصول چقدر انرژی صرف شده است؟ چقدر حقوق کارمند داده اید؟ چقدر هزینه بابت نگهداری تجهیزات و ماشین آلات داده اید؟ چقدر مواد اولیه استفاده شده است؟

بهره وری کل

برای محاسبه بهره وری کل باید ارزش کل تولید را بر کل هزینه های تولید تقسیم کنید. هدف بررسی ارزش افزوده ناشی از مقدار سرمایه اولیه تولید است. یعنی اگر هزار تومان ارزش یک محصول تولیدی است. این هزار تومان چقدر انرژی، نیروی انسانی، مواد اولیه و تجهیزات به کار برده است.

تحقق برنامه تولید

بررسی مقدار تحقق اهداف تولید به صورت حجمی و زمانی هدف این شاخص است.

توقف خط تولید

از زمان کل تولید زمان های توقف خط تولید به دلایل مختلف را کسر کرده و درصد زمان های توقف خط تولید محاسبه می گردد.

شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی

متوسط زمان های تغییر خط تولید و تعویض قالب

زمانهایی که تعویض قالب یا تغییر خط تولید رخ میدهد را با هم جمع کرده و میانگین آنها را به دست میآوریم. به عنوان مثال زمان آخرین تولید محصول A تا زمان شروع تولید اولین محصول B را میانگین میگیریم.

شاخص دوره گردش موجودی در فرایند تولید

این شاخص زمانی که طول میکشد تا مواد اولیه و قطعات نیم ساخته به محصول نهایی تبدیل شوند و به انبار بروند را بررسی میکند.

با کمک این شاخص ها میتوان مشکلات و مسائل پیشروی سازمان ها را پیشبینی کرد و برای آنها برنامهریزی انجام داد. شاخص ها کمک میکنند اثربخشی و کارایی فرایندهای تولید را بررسی کنید. شاخصهای مهم در بحث شاخص ارزیابی عملکرد KPI تولید و برنامه ریزی شامل راندمان، دوباره کاری، ضایعات، سرانه تولید بر اساس نفر ساعت، بهره وری کل، بهرهوری عوامل جزئی، درصد توقف خط تولید و … است.

میتوانید از طریق لینک زیر، محصولات مرتبط با تولید و برنامه ریزی را تهیه و دانلود کنید:

شاخص های کلیدی عملکرد در حوزه تولید و برنامه ریزی چیست؟

۱. درصد مغایرت مصرف

فرمول: میزان واقعی مصرف مواد تقسیم بر میزان مصرف استاندارد بر حسب BOM

واحد: Percentage

BOM مخفف عبارت (Bill of Material) یعنی درختواره مواد و قطعات مربوط به تولید یک محصول است. BOM یا فرمول ساخت معمولاً به صورت یک جدول از مواد و قطعات که مشخصاتی از قبیل استاندارد ابعاد، شکل، جنس مواد، وزن مواد و … دارد شناسایی میشود. اما در ساختار تولید بیشتر به مقدار و انباری که مواد برای تولید یک محصول از آن خارج میگردد توجه میگردد.

واحدهای تولیدی قبل از شروع تولید و ساخت یک محصول ابتدا BOM آن محصول را تهیه مینمایند که این درواقع نسخه ابتدایی است و در طول فرآیند طراحی اولیه تا تولید نهایی احتمالاً تغییراتی میکند. در این مواقع عنوان BOM متغیر یا فرمول ساخت متغیر به آن اطلاق میگردد. یکی از کاربردهای این جدول در واحد مالی بهخصوص حسابداری صنعتی است که میتواند از روی جدول BOM محصولات را قبل از تولید برآورد قیمت نماید.

نکته: BOM جزو اسناد محرمانه شرکتها است و استفاده کنندگان تنها با مجوز مدیریت به آن دسترسی دارند.

فرمول ساخت BOM

bill of material یا در اصطلاح BOM فرمول تشکیلدهنده کالای تولیدی است که در آن مقدار مواد یا کالاهای تشکیلدهنده کالای تولیدی تعریف میشود؛علاوهبر مواد سربار و خدمات، هزینه نیز در این بخش موثرند.

تعریف سربار فرمول ساخت

سربار به هزینههای غیرمستقیمی گفته میشود که بهطور مستقیم در تولید یک کالا نقش ندارند و در کل تولید بهحساب میآیند. این نوع هزینهها بهراحتی قابل پیگیری در یک تولید خاص نیستند. (هزینه اجاره، برق، بیمه …) از شناختهترین سربارها هستند.

تعریف بهای تمام شده

بهای تمام شده به زبان ساده مجموع هرینههای مستقیم و غیرمستقیم کالاهای تولیدی است. هزینه مستقیم بخش کالاها و مواد اولیه از روشهای نرخگذاری کالا در انبار (fito[1] lifo[2]) نرخ میانگین بهدست میآید که ماژول بازرگانی و انبار و وظیفه مدیریت و بهروز نگه داشتن این هزینهها را طبق ورود و خروج براساس روش مورد استفاده برعهده دارد. هزینههای غیرمستقیم نیز با روشهای برآورد و تسهیم سربار در پایان دوره تولیدی درج میگردند.

۲. دوره گردش موجودی کالا

شاخص دوره گردش موجودی کالا بازه زمانی را نشان میدهد که در آن دفعات گردش کالا اتفاق افتاده است. برای محاسبه این نسبت ابتدا به توضیح مفهوم گردش موجودی کالا یا دفعات گردش کالا میپردازیم.

گردش موجودی کالا بیانگر این است که موجودی کالا و مواد اولیه شرکت، در یک بازه زمانی مشخص (به عنوان مثال یک سال مالی) چند بار به فروش رسیده و جایگزین شده است. درنتیجه مفهوم دوره گردش موجودی کالا، بازه زمانی موردنیاز را برای اینکه یک کالای ساخته شده فروخته شود نمایش میدهد.

جهت: Maximize

واحد: Rate

به منظور محاسبه نسبت گردش موجودی کالا باید به شیوه زیر عمل نماییم:

- دفعات گردش کالا: بهای تمامشده کالای فروش رفته تقسیم بر متوسط موجودی کالا

- متوسط موجودی کالا: (موجودی انتهای دوره + موجودی ابتدای دوره) تقسیم بر 2

- موجودی کالا در ابتدا و انتهای دوره و همچنین بهای تمامشده کالای فروش رفته از صورت سود و زیان قابل استخراج است.

- دوره گردش کالا: 360 تقسیم بر دفعات گردش کالا

تجزیه و تحلیل نسبت:

بالا بودن نسبت دوره گردش كالا به دلایل زیر اتفاق می افتد:

- فروش شرکت نسبت به موجودی کالا افزایش بیشتری داشته و شرکت از کارایی عملیاتی بالایی برخوردار است.

- سرمایهگذاری شرکت در موجودی کالا کاهش یافته است.

- چرخه عملیاتی تبدیل مواد و موجودی کالا به وجه نقد کوتاه است.

- دوره رکود موجودی کالا در انبار کوتاه است.

پایین بودن نسبت گردش موجودی کالا به دلایل زیر اتفاق میافتد:

- نگهداری میزان زیادی از موجودی کالا در شرکت (انبار شدن کالاها)

- پایین بودن سطح فروش در شرکت

- بالا بودن هزینههای نگهداری موجودی کالا در شرکت

- احتمال بروز مشکل در تأمین مالی شرکت به دلیل پیشبینی پایین بودن وجوه نقد آن

- ایجاد خط تولید جدید و عدم تبلیغات برای فروش محصولات آن

مثال:

نام کالا = کارتن

دوره محاسبه = 6 ماهه

موجودی ابتدای دوره = 350 عدد

موجودی انتهای دوره = 460 عدد

متوسط موجودی = 2/ (350+460) = 405

كل خروجی طی دوره = 15000 عدد

محاسبه ITR = كل خروجی طی دوره / متوسط موجودی طی دوره

ITR= 15000/405=37

هر چه عدد ITR بزرگتر باشد کالا پر گردشتر است. ITR بیان میکند که این کالا چندبار در انبار گردش داشته است.

۳. زمان تکت

مدت زمانی است که باید به تولید یک قطعهی درخواستی اختصاص یابد. این واژه در تولید ناب یک مفهوم پایهای است. در حالت ایدهآل، هر گام با خروجی نهایی هماهنگ میشود. تکت یک واژهی آلمانی به معنای گام در موسیقی است؛ همینطور به معنای دوره و سیکل ریتم و یا زمان تکرار است. سادگی مفهوم زمان تکت، گاهی ما را از اثرات فوق العاده آن غافل میکند؛ مزایایی مانند:

- ثبات تولید: جلوگیری از تولید بیش از اندازه و ایجاد انبار موجودی و درنتیجه توقف خط و شروع مجدد.

- طراحی سلولهای کاری: زمان تکت به طراحان سلولها کمک میکند. در یک سلول کاری ایدهآل، کارها در زمان مورد نیاز در تعادلند و در نهایت برابر با زمان تکت خواهند بود. اگر هر کدام از فعالیتها، زمانی بیش از زمان تکت نیاز داشته باشد، سلول کاری نمیتواند به نرخ تولید قابل قبول خود برسد.

فرمول: تقاضای مشتری ÷ زمان برنامهریزی شده تولید = زمان Takt

واحد: Time

۴.نقطه سفارش (مجدد)

بهمنظور جلوگیری از انباشت بیش از حد و یا مواجهه با کسری کالا در انبار، میبایست نقاط کنترلی موجودی مرتبط با هر کالا در انبار مشخص شود. این نقاط کنترلی عبارتند از:

نقطه سفارش: عبارتند از زمانی است که موجودی انبار به حدی میرسد که باید برای تأمین موجودی، سفارش خرید صادر شود. مقدار سفارش با استفاده از فرمول زیر به دست میآید:

موجودی اطمينان + (مدت زمان تحویل * متوسط مصرف روزانه یا ماهانه) = نقطه سفارش

متوسط مصرف – حداکثر تعداد فروش = موجودی اطمینان

مقدار سفارش

ممکن است سفارش خرید مقدار زیادی از کالا موجب دریافت تخفیفهای ویژه و یا برخورداری از مزایای خرید عمده شود. اما باید درنظر داشت که به همان نسبت هزینه حمل و نقل و نگهداشت کالا در انبار نیز افزایش خواهد یافت. از طرفی ممکن است هزینه پایین حمل و یا نگهداشت کالا با تعداد کم برای سازمان بهصرفه باشد. وليكن در این صورت نیز مبلغ سفارش کالا به دلیل حجم پایین سفارش، افزایش مییابد. از این رو محاسبه مقدار سفارش به منظور کنترل هزینههای اهمیت بالایی دارد. یکی از فرمولهای مورد استفاده برای بهدست آوردن این مقدار به شرح زیر است:

هزینه نگهداری برای هر واحد / (رادیکال 2 در مقدار مصرف سالیانه کالا و هزینه هر بار سفارش) = مقدار سفارش

حداقل موجودی مجاز

این مقدار از کالا برای موارد پیشبینی نشده، از قبیل تأخیر در خرید مجدد کالا و … در ظر گرفته میشود. معمولاً ذخیره ایمنی 10% مصرف کل سالیانه برآورد میشود و یا از فرمول زیر حساب میشود:

(مدت تهیه کالا * میانگین مصرف روزانه یا ماهانه) – نقطه سفارش = حداقل موجودی

متوسط موجودی یا حد مطلوب موجودی

در انبارهایی که بیش از پنجاه درصد کالاهای انبار دارای موجودی معادل حد مطلوب داشته باشند، میتوان نتیجه گرفت که در این انبارها مدیریت و کنترل موجودی وضعیت مناسبی دارد. همچنین از فرمول حداقل موجودی مجاز به اضافه نصف مقدار سفارش مجدد نیز قابل محاسبه است.

(2 ÷ حداقل موجودی + به حداکثر موجودی ) = متوسط موجودی

حداکثر موجودی مجاز

این نقطه کنترلی نشاندهنده حداکثر موجودی مورد نیاز یک کالا در انبار است که به منظور جلوگیری از انباشت بیش از حد، از دست دادن آمار خرابی و ضایعات ناشی از انباشت، به وجود آمدن کالاهای سربار و یا منسوخ و نیز وسوسه سرقت و دزدی، میبایست تعیین گردد.

برای محاسبه این مقدار میتوان از فرمول زیر استفاده کرد:

(حداقل مدت زمان خرید (روز) * حداقل مصرف روزانه کالا) – (میزان سفارش مجدد + نقطه سفارش) = حداکثر موجودی

موجودی خطرناک

موجودی خطرناک یک کالا در انبار مقداری پایینتر از حداقل موجودی مجاز است که به هیچ عنوان نباید موجودی به مقداری پایینتر از آن برسد. برای جلوگیری از رسیدن به این نقطه مسئول خرید باید نهایت تلاش خود را برای تأمین کالای مورد نیاز به کار بندد. در غیر این صورت بدون شک تولید متوقف خواهد شد. برای محاسبه این مقدار میتوان از فرمول زیر استفاده کرد:

موجودی خطرناک = مدت زمان اضطراری رسید کالا (روز) * نرخ مصرف میانگین کالا

موجودی میانگین

موجودی میانگین از جمع مقدار حداقل و حداکثر موجودی مجاز کالا تقسیم بر 2 بهدست میآید که همچنین از فرمول حداقل موجودی مجاز به اضافه نصف مقدار سفارش مجدد نیز قابل محاسبه است.

۵. نقطه سر به سر

نقطه سر به سر در اقتصاد و خصوصاً در محاسبهی هزینه به نقطهای گفته میشود که هزینههای کلی و درآمد کلی با هم برابر میشوند و از آن نقطه به بعد میتوان به سوددهی رسید. تا قبل از رسیدن به نقطه سر به سر، سود و زیانی حاصل نشده است و فقط هزینههایی که برای تجارت مورد نظر انجام گرفته است، جبران میشود و سرمایهی اولیه بر میگردد. به طور خلاصه، تمامی هزینههای انجام شده برگشت داده میشود، ولی هنوز سود برابر با صفر است.

نقطه سر به سر، معرف مقدار فروش با محاسبهی واحد (کمیت) یا درآمدی (فروش) است که تمامی هزینههای انجام گرفته، شامل هزینههای ثابت و متغیر را پوشش میدهد. سود کلی در نقطه سر به سر صفر است. یک واحد تجاری زمانی به نقطه سر به سر میرسد که ارزش مالی فروش بالاتر از هزینههای متغیر برای هر واحد باشد. این بدین معنی است که قیمت فروش کالاها باید بالاتر از قیمت خریداری شده کالاها باشد تا بتواند هزینههایی انجام شده را جبران کند. بعد از اینکه واحد تجاری از نقطه سر به سر عبور کند، میتواند به سوددهی برسد.

نقطه سر به سر یکی از رایجترین مفاهیم در تحلیل مالی است و تنها در اقتصاد کاربرد ندارد، بلکه میتواند توسط کارآفرینان، حسابداران، برنامهریزان مالی، مدیران و حتی بازاریابان استفاده شود. نقطه سر به سر در تمامی قسمتهای تجارت مفيد است، زیرا به کارمندان اجازه میدهد به سمت اهداف شرکت حرکت کنند.

نقطه سر به سر یک ارزش کلی نیست و برای هر تجارتی متفاوت خواهد بود. بعضی از فعالیتهای تجاری ممکن است نقطه سر به سر بالاتر یا پایینتری داشته باشند، با این حال، نکتهی مهم این است که هر واحد تجاری باید نقطه سر به سر را برای خود محاسبه کند، زیرا این کار به آنها نشان میدهد تعداد واحدهایی که باید بفروشند تا بتوانند هزینههای ثابت و متغیر صورت گرفته را جبران کنند چقدر است.

فرمول: هزینه ثابت تقسیم بر (قیمت فروش – هزینههای متغیر)

میتوانید از طریق لینک زیر، محصولات مرتبط با تولید و برنامه ریزی را تهیه و دانلود کنید:

۶. راندمان (نرخ استفاده از ظرفیت تولید)

این شاخص یکی از شاخصهای مهم فرآیند تولید و حتی کل سازمان است و بهطور قطع و یقین میتوان آن را یک شاخص کلیدی عملکرد Key Performance Indicator دانست. فرمول پیچیدهای ندارد و حتی میتوان گفت که ساده است. مطابق تعریف عمومی راندمان و بازده هر سیستم دیگر در اینجا نیز میزان خروجی یک فرآیند به ورودی آن را راندمان میگوییم، اما در عمل، محاسبهی این شاخص ساده نیست و قدری زحمت دارد، خصوصاً در سازمانهایی که چند نوع محصول مختلف را تولید میکنند محاسبه آن اندکی پیچیده است.

نحوه محاسبه راندمان تولید به این صورت است که تولید انجام شده یک محصول را در یک دورهی زمانی مثلاً یک ماه بر توان تولید در همان دوره تقسیم میکنیم؛ حاصل راندمان تولید است. با ضرب حاصل کسر در عدد 100، در صد راندمان به دست میآید.

تصور کنید مقدار تولید انجام شده که میتواند بر حسب تعداد و وزن باشد از محصولی مانند موتور خودروی پراید به تعداد 8000 عدد باشد، توان تولید شرکت نیز 10000 عدد در ماه است. راندمان تولید محصور موتور خودرو در این شرکت 80% است.

مقدار تولید با خروجی فرآیند بهراحتی از آمار تولید انجام شده بهدست میآید. اما برای محاسبهی شاخص شما نیاز به دانستن توان تولید دارید؛ توان تولید همان ورودی سیستم است که مفهوم آن توانایی و برآیند ورودیهای فرآیندی که شامل نیروی انسانی، تجهیزات و دستگاهها و … است. این توان تولید را ظرفیت بالقوه خط تولید میگوییم. توان تولید با ظرفیت خط تولید با استفاده از روشهای زمانسنجی و ظرفیتسنجی بهدست میآید. ضمن آنکه بایستی از اطلاعات فنی مربوط به تجهیزات خط تولید که سازندهی تجهیزات آن را در مدارک درج کرده است استفاده نمایید.

هرچقدر مقدار محاسبه شده راندمان به عدد 100 نزدیکتر باشد، طبیعتاً بهتر خواهد بود و نشانگر آن است که شما از امکانات تولید در اختیار سازمان که شامل تجهیزات و دستگاههای خط تولید، نیروی انسانی و پرسنل تولید، ابزار آلات تولیدی، مواد اولیه و … بهتر استفاده کردهاید و از هزینهی انجام شده برای تأمین منابع بهرهی بهتری گرفتهاید.

در صورتی که راندمان تولید در شرکت شما پایین باشد، بایستی بررسی و مشخص کنید که عواملی که باعث شدهاند تا شما نتوانید از ظرفیت ایجاد شده استفاده حداکثری را ببرید چه مواردی است.

با استفاده از روشها و تکنیکهای حل مسئله اقدام نمایید و با محاسبهی راندمان تولید در دورههای بعد نسبت به سنجش اثربخشی اقدامات طراحی شده اطمینان حاصل نمایید.

فرمول: مقدار تولید تقسیم بر توان تولید

واحد: Percentage

جهت: Maximize

۷. درصد ضایعات

فرمول: میزان ضایعات تقسیم بر میزان کل تولید

واحد: Percentage

جهت: Minimize

درصد ضایعات شاخصی است بسیار مناسب که نشاندهنده میزان انسجام فعالیتهای مدیریتی در سطوح مدیریت ارشد و میانی، کارشناسی و عملیاتی سازمان است. مقدار این شاخص بهطور شفاف و بیپرده به شما میگوید که تا چه حد در طراحی و اجرای فرآیندهای مدیریتی، پشتیبانی و تولید موفق عمل کردهاید.

محاسبهی شاخص به این صورت است که مقدار ضایعات را بر میزان تولید تقسیم و حاصل را در 100 ضرب میکنیم. ضایعات را طبیعتاً محصولاتی میدانیم که عیوب و عدم انطباق آنها در حدی است که قابل اصلاح، تعمیر و بازکاری نیست، ضمن آنکه محصولات با درجهی کیفی پایینتر را که مصارف دیگر دارد و با قیمتی کمتر از قیمت محصولات سالم به فروش میرسد نیز جزء آمار ضایعات محسوب مینماییم.

فعالیتهای تحلیل و تعیین علل بهوجود آمدن ضایعات، مشابه علتهای بهوجود آمدن موارد دوباره کاری است. بااینتفاوت که اثر آن عوامل شدیدتر است، بهطوریکه محصول با ویژگیهای تولید شده که امکان استفاده و فروش آنها از بین رفته است.

مشابه شاخص ضایعات از شاخصی دیگر به نام PPM نیز میتوانیم استفاده کنیم. بدین صورت که تعداد محصولات معیوب و دارای عدم انطباق را تقسیم بر تعداد تولید کرده و حاصل را در عدد یک میلیون ضرب میکنیم، بدین صورت عددی بهدست میآید که آن را PPM داخلی میگوییم. یعنی تعداد قطعه ضایعات شده در هر میلیون قطعه part per million. این شاخص شاخصی استاندارد است که غیر از پایش نمودار روند آن در داخل سازمان، قابلیت مقایسه با شرکتهای دیگر را نیز در اختیار خواهید داشت و میتوانید عدد PPM داخلی خود را با شرکتهای سطح بالا به لحاظ کیفیت و یا با میانگین صنعت خود مقایسه نمایید.

۸. دوباره کاری

فرمول: تعداد محصولی که باید روی آن دوباره کار شود تقسیم بر حجم كل تولید

واحد: Percentage

یکی دیگر از شاخصهای خوب و کلیدی عملکرد فرآیند تولید، شاخص بازکاری است. در ابتدا نیاز به این است که موارد بازکاری را در فرآیندهای خود مشخص کنید. این موارد شامل اقدامهایی مانند تعمیر، اصلاح و یا انجام دوبارهی فرآیندهای ساخت و تولید روی محصولاتی است که سالم نبوده و معیوبند، اما با انجام برخی فعالیتها روی اینگونه محصولات، آنها به شرایط قابل قبولی به لحاظ کیفی رسیده و میتوان ادامه فرآیندهای ساخت را روی آنها انجام داد یا اگر محصول نهایی است، که آنها را به فروش رساند.

پس از تعیین مصداقهای دوباره، تعداد و آمار موارد دوباره کاری شده را ثبت کرده و گردآوری نمایید. میزان دوباره کاری کل محصولات را نیز از آمار تک تک محصولات بدست آورید. حاصل تقسیم مقدار كل موارد دوباره کاری بر میزان تولید انجام شده ضرب در عدد 100 درصد دوباره کاری را به ما میدهد.

مقدار این شاخص بر خلاف شاخص راندمان، هر چه کمتر باشد، بهتر خواهد بود و نشانه خوبی از اجرای صحیح فعالیتهای تولیدی را در بار اول است. در جهت مقابل، بالا بودن این شاخص نشاندهندهی حجم بیشتر انجام نادرست فعالیتهای ساخت دربار اول است.

بنا به عواملی چون عدم مهارت اپراتورهای تولید، خراب بودن با تنظیم دقیق نبودن دستگاههای خط تولید، کالیبره نبودن تجهیزات اندازهگیری، شیوههای نادرست تولید، مستهلک شدن ابزارآلات تولید مانند قالبها و جیگ و فیکسچرها، عدم انجام صحیح فعالیتهای بازرسی و آزمون، شرایط نامساعد محیط کار مانند نبود نور کافی، مواد اولیهی نامرغوب و بسیاری عوامل دیگر که بسته به شرایط سازمان شما میتواند متفاوت باشد، میزان دوباره کاری افزایش مییابد.

در صورت بالا بودن میزان دوباره کاری بایستی نسبت به تعیین عوامل وقوع این مسئله و طرحریزی اقدامات اصلاحی برای کاهش مقدار شاخص، اقدام نمایید. کاهش هر میزان از دوبارهکاری به معنای افزایش همان میزان در راندمان تولید است؛ یعنی شما به جای انجام دوباره مراحل تولیدی برای تعدادی محصول خاص، همان وقت، منابع و امکانات را صرف اجرای فعالیتهای تولیدی برای همان میزان محصولات سالم دیگر میکنید.

جهت: Minimize

۹. میزان تحقق برنامه تولید

فرمول: تناژ یا تعداد تولید محصول تقسیم بر تناژ یا تعداد هدف پیشبینی شده فروش

واحد: Percentage

جهت: Maximize

۱۰. نفر ساعت سرانه تولید

فرمول: میزان تولید انجام شده تقسیم بر نفر ساعت مفید کارکنان

جهت: Maximize

یک شاخص خوب و جالب دیگر برای پایش فرآیند تولید، شاخص سرانه تولید است. این شاخص میزان بهرهوری جزئی یکی از عوامل تولید یعنی نیروی انسانی را اندازهگیری کرده و در اختیار ما قرار میدهد. با محاسبهی این شاخص میتوانید دریابید که تا چه حد در به کار گیری کارآمد نیروی انسانی جهت تولید با کمیت بالا موفق بودهاید.

نحوهی محاسبه شاخص به این صورت است که میزان تولید را بر نفرساعت کاری کلیه پرسنل تولیدی تقسیم کنید. بهعنوان مثال اگر تعداد تولید یک محصول در ماه 100000 صدهزار قطعه باشد و مجموع نفر ساعت پرسنل تولید در همان ماه 20000 بیست هزار نفر ساعت باشد، حاصل فرمول عدد 5 است. به این معنا که هر نفر ساعت منجربه تولید و عدد قطعه میشود. یعنی یک نفر اپراتور در یک ساعت، 5 عدد قطعه تولید میکند.

ساعت کاری پرسنل شامل ساعات اضافه کار نیز هست. زمانهای مرخصی، تأخیر و غیبت نیز باید کسر گردد. همینطور ساعت توقف خط تولید و بیکاری پرسنل نیز از مجموع ساعت کاری باید کم شود یعنی ساعتهای کاری خالص تک تک پرسنل تولید بایستی با هم جمع شود.

همانطور که دریافتید هر چقدر عدد حاصل یعنی سرانه تولید، بزرگتر باشد بهتر خواهد بود. این شاخص به طور خاص نشان دهندهی سطح عملکرد پرسنل تولید در ساعاتی که بدون مشکل امکان تولید را دارند میباشد.

بهبود انگیزهی پرسنل، طراحی و اجرای سیستمهای مناسب و اثربخش تشویق پرسنل میتواند این شاخص را بهبود دهد. یک راه مناسب، آکورددهی به اپراتورهای تولید در ازای تولید بیشتر میباشد. بدین صورت که اگر اپراتور با گروهی از اپراتورها از حد مشخصی در یک دورهی زمانی، بیشتر تولید کنند، متناسب با مقدار اضافه تولید، پاداش و آکورد دریافت نمایند. بدیهی است که قطعات تولید شده بایستی سالم بوده و معیوب و نامنطبق نباشد.

توجه داشته باشید که محاسبه و تحلیل این شاخص در سازمانهای مختلف و حتی در یک سازمان با محصولات گوناگون، شرایط خاص خود را دارد. در بعضی مواقع کاهش یا افزایش این شاخص به علت نیرو بری کمتر یا بیشتر یک محصول خاص است. سرعت و حجم تولید محصولات متفاوت نیز ممکن است باعث کاهش یا افزایش این شاخص شوند درحالیکه عملکرد نیروی انسانی واحد تولید ثابت مانده است. پس به هنگام تحليل نزولی یا صعودی بودن نمودار به این مسئه توجه خاص داشته باشید.

۱۱. متوسط زمانی بین دو خرابی

این شاخص نشان میدهد بهطور متوسط دستگاه چند ساعت میتواند سالم (Up time) کار کند (بدون خرابی) و زمان تعمیر بر روی تجهیز بهطور متوسط (DownTime) چند ساعت است. متوسط زمان سالم کار کردن دستگاه (MTBF) شاخصی مثبت است، به عبارتی ما در نت (نگهداری و تعمیرات) بهدنبال افزایش این زمان با شاخص هستیم.

واحد: Time/Days

جهت: Maximize

شاخص MTBF را شاخص قابلیت اطمينان “Reliability” نیز مینامند.

فرمول: متوسط زمانی بین فواصل خرابی ماشین = (مدت زمان سپری شده بین اولین تاریخ کارکرد ماشین تا کنون – مدت زمان بیکاری ماشین – مدت زمان توقف ماشین برای تعمیرات) / تعداد دفعات رخداد خرابی برای ماشین

۱۲. زمان انتظار جهت تعمیر

یکی از شاخصهایی که در جهت شناسایی علل به طول انجامیدن زمان تعمیر استفاده میشود، شاخص MWT (زمان انتظار جهت تعمیر) است.

واحد: Time/Days

جهت: Minimize

فرمول: Down Time = Wait Time + Repair Time

مفهوم این شاخص زمانی مشخص میگردد که زمان توقف جهت تعمیرات را تجزیه کنیم. یک نمونه از تجزیه زمان توقف ماشین جهت تعمیرات به شرح زیر است:

1- نوشتن درخواست تعمیرات توسط اپراتور و ارسال آن به تعمیرگاه

2- مراجعه تعمیر کار به پای ماشین

3- عیب یابی و تعیین محل خرابی

4- دریافت ابزار مورد نیاز جهت دمونتاژ ماشین

٥- دمونتاژ اجزاء جهت دسترسی به محل خرابی

6- دریافت قطعات از انبار جهت تعویض

7- انجام تعمیر و تعویض قطعات فرسوده

8- مونتاژ مجدد اجزاء باز شده

9- تنظیم ماشین

10- انجام تولید آزمایشی و تائید صحت تعمیر انجام شده توسط مسئول ماشین

در نمونه ارائه شده زمان توقف به ده قسمت تجزیه گردیده است. (لازم به ذکر است که شما میتوانید بر اساس شرایط موجود در محل کار خود مواردی را به لیست مذکور اضافه و یا از آن حذف نمائید.)

از لیست فوق ردیفهای 5، 7 و 8 مربوط به زمان خالص صرف شده جهت تعمیرات بوده و مبنای محاسبه شاخص MTTR میباشد. سایر موارد ذکر شده بعنوان زمان انتظار (wait time) جهت شروع و یا پایان تعمیر و راه اندازی مجدد تولید، مطرح میباشد.

(MDT = MWT + MTTR)

۱۳. کارایی تجهیزات

این شاخص حاصل نسبت مقدار کارکرد مفید تجهیزات به مقدار برنامهریزی شده در طول یک دورهی کاری تعریف شده است و کلیهی توقفات اعم از نبود مواد اولیه و بار (بیکاری)، نبود کامیون، توقفات مربوط به …,EM, CM, PM ، توقفات ناشی از نوسانات برق و… از ساعت کارکرد در دسترس کسر شده و تنها خالص کارکرد دستگاه مد نظر قرار میگیرد.

در این حالت شما میتوانید کارایی تجهیزات خود را تحت کنترل داشته باشید و عوامل مؤثر بر روند OE را در بازههای زمانی تعریف شده مورد تجزیه و تحلیل قرار دهید.

آنالیزهایی که میتوان از روند تغییرات این شاخص استخراج نمود:

- رکود دستگاهها به دلیل برنامهریزی نامناسب

- عدم بکارگیری تجهیز در چرخهی بهره برداری (تخلیه و بارگیری)

- روند توقفات مربوط به تعمیرات، بازرسی و سرویسهای پیشگیرانه

- فراوانی و زمانهای مربوط به تعمیرات اضطراری

- سایر توقفات پیشبینی نشده از جمله سانحه، گارانتی، نوسانات برق و…

فرمول: کارایی تجهیزات OE = ساعت کار کرد مفید تقسیم بر ساعت کار برنامهریزی شده

واحد: Percentage

جهت: Maximize

۱۴. متوسط زمانی تعمیر

یکی از شاخصهای مهم در انتخاب و خرید ماشینآلات و نیز تعمیرات شاخص تعمیر پذیری آنهاست. در ماشین مشابه که یک نوع محصول را تولید میکند، ممکن است از لحاظ طراحی و نحوه اتصال قطعات با یکدیگر متفاوت باشند.

مثلاً: ماشین اول دارای قطعات مکانیکی بیشتر و ماشین دوم دارای قطعات الکترونیکی بیشتر است، فلذا در هنگام توقفات و از کارافتادگیها ممکن است ماشین دوم سریعتر تعمیر گردد و در خط تولید قرار گیرد. بنابراین میگوییم دارای خاصیت “تعمیر پذیری” بیشتری است. حتی ممکن است دو موتور الکتریکی با مشخصات مشابه که توسط دو کارخانه مختلف طراحی شدهاند دارای مشخصات بهرهبرداری مشابه باشند، اما بااینحال از نظر طراحی و ساخت دارای تفاوتهایی باهم هستند و لذا در هنگام مثلاً سیمپیچی استاتور هردو موتور، زمان تعمیرات مختلف باشد و یکی اصطلاحاً دارای خاصیت “تعمیر پذیری” بیشتری نسبت به دیگری باشد.

شاخص تعمیر پذیری مکمل شاخص قابلیت اطمینان ماشین است و این دوباهم میتوانند نشانگر وضعیت ماشین در بازه موردنظر باشند که پیامد آن بهینهسازی تصمیمگیری در برنامهریزی تولید و نگهداری و تعمیرات خواهد بود. شاخص تعمیر پذیری ماشین همان متوسط زمان صرف شده جهت تعمیر مجموعه ماشین است که به آن MTTR نیز میگویند. کاربرد آن در شناسایی ماشینها و مجموعههایی با پیچیدگی تعمیر بالا و شناسایی مدت زمان انتظار جهت انجام تعمیرات است. شاخص MTTR را شاخص تعمیر پذیری “Maintainability” نیز مینامند.

واحد: Time/Days

فرمول: مجموع مدت زمان تعمیر / تعداد خرابی

۱۵. درصد تحقق برنامه نگهداری و تعمیرات

فرمول: تعداد سرویسهای انجام شده در دوره تقسیم بر تعداد سرویسهای برنامهریزی شده

واحد: Percentage

جهت: Minimize

۱۶. آماده به کاری تجهیزات یا قابلیت دسترسی

بدیهی است استفاده از هر تجهيزی منوط به آماده بهکار بودن آن تجهیز است، لذا تدوین شاخص آماده بهکاری جهت تحت کنترل داشتن سلامت تجهیزات و خارج از سرویس فنی آنها، امری ضروری به نظر میرسد. این شاخص مطابق رابطهی زیر محاسبه میگردد:

فرمول: درصد آماده به کاری = (ساعت کاری برنامهریزی شده – مجموع ساعات خارج از سرویسی) / ساعت کاری برنامهریزی شده

که در آن ساعت کار برنامهریزی شده از زمانهایی که موجب خارج از سرویس فنی دستگاهها از چرخهی بهره برداری میگردند کسر شده است و بر مقدار ساعت برنامهریزی تقسیم میگردد. از جملهی زمانهای خارج از سرویس فنی میتوان به خارج از سرویس ناشی از انجام PM و CM دورهایی، خرابیهای اتفاقی و اضطراری، سانحه، گارانتی و هر عامل دیگری که به دلیل ایجاد اختلال در وضعیت فنی، امکان بهرهبرداری از دستگاه را غیرممکن سازد، اشاره نمود.

سرویس و نگهداری پیشگیرانه Preventive Maintenance یا PM به فرآیند نگهداری گفته میشود که به صورت مرتب انجام میشود و هدف آن کاهش احتمال رخداد خرابی یا از کارافتادگی است. سرویس و نگهداری پیشگیرانه در هنگامی که تجهیزات هنوز درحال کار کردن هستند انجام میشود، نه پس از خرابی آنها؛ در نتیجه هدف آن جلوگیری از خرابیهای ناگهانی است.

مراقبت وضعیت یا پایش وضعیت Condition Monitoring یا CM این استراتژی بر این باور استوار است که اغلب خرابیهای ماشینآلات و تجهیزات صنعتی، پس از رسیدن به یک مرحله مشخص، نشانههایی از خود بروز میدهند که میتوان این نشانهها را بهصورت ارتعاشات، صدا، امواج آلتراسونیک، ذرات فرسایشی، دما و… تشخیص داد و وقوع خرابی را پیشبینی کرد. لذا میتوان قبل از رسیدن خرابی به مراحل بحرانی، با برنامهریزی فعالیت تعمیراتی و اجرای آن، پیشرفت خرابی را متوقف ساخت.

نگهداری و تعمیرات

بهکارگیری سیستم نگهداری و تعمیرات خاص یک سازمان میتواند نقش بسیار زیادی در کاهش قیمت تمام شده محصول نهایی ایفا کند. البته این تأثيرات تنها محدود به هزینه نیست و در سرعت ارائه محصول در کل زنجیره تأمین، کیفیت محصول، قابلیت اطمینان، چابکی سازمان و عواملی از این دست نیز اثر خاص خود را خواهد داشت که هریک از آنها جای تأمل دارد. از این رو میتوان به نقش مهم و تأثیرگذار استراتژی های مختلف نگهداری و تعمیرات بر روی کسب و کار یک بنگاه اقتصادی پی برد.

بخشهای نگهداری و تعمیرات از زیر تشکیل شده است:

- نگهداری تعمیرات اضطراری (EM) Emergency Maintenance

- نگهداری تعمیرات پیشگیرانه PM) Preventive Maintenance)

- نگهداری تعمیرات اصلاحی CM) Corrective Maintenance)

- نگهداری تعمیرات پیش بینانه PDM) Predictive Maintenance)

نحوه ارتباط کاربران مختلف با ماژول نگهداری:

- مدیر نگهداری و تعمیرات

- تکنسین نگهداری و تعمیرات

- سرپرست دستگاه

- سرپرست تولید

- سرپرست اموال

- سرپرست انبار

- مدير مالی

واحد: Percentage

جهت: Maximize

۱۷. اثر بخشی جامع تجهیزات

فرمول: OEE = نسبت کیفیت * نسبت عملکرد * نسبت دسترسی

نسبت کیفیت = تعداد تولید قطعات سالم تقسیم بر کل قطعات تولید شده اعم از سالم و ناسالم

نسبت عملکرد = سرعت تولید قطعات تولید شده توسط دستگاه تقسیم بر سرعت مورد انتظار واحد صنعتی از دستگاه برای تولید

نسبت دسترسی = زمان کارکرد مفید دستگاه تقسیم بر كل زمان کارکرد اعم از مفید و توقف دستگاه که معمولاً روزی بیست و چهار ساعت در نظر میگیرند.

واحد: Percentage

جهت: Maximize

اثربخشی کلی تجهیزات (OEE) سلسله مراتبی از معیارهای توسعه یافته است که به وسیله Seiichi Nakajima در سال 1990 معرفی شد و به وسیله آن ارزیابی روی واحدهای تولیدی و نحوه کار آنان صورت میگیرد. نتایج OEE به صورت گزارشهایی است که در آن اجازه مقایسه و مشاهده تولیدات در واحدهای تولیدی در صنایع مختلف را میدهد، و بهتر است تا برای افزایش عمکرد سیستم و پیشرفت کار در واحدهای تولیدی و کارخانجات استفاده شود.

برای مثال OEE میتواند زمان گردش کار را کاهش دهد و همچنین استفاده از منابع را بهینهتر کند و بهعنوان مثال دیگر میتوان واحد تولیدی را مثال زد که دارای تقاضای کاری زیاد است و تولید آن کم است در این موارد OEE بهترین عملکرد را دارا میباشد.

نسبت OEE با ضرب سه عامل مؤثر بر اثربخشی تجهیزات که به صورت درصد محاسبه میشود:

100% * (نرخ کیفیت محصولات تولید شده * نرخ عملکرد ماشین * نرخ در دسترس بودن ماشین) = OEE

اندازه این نسبت برای یک ماشین ایدهآل که هیچگونه ضایعاتی ندارد برابر 100% است. شاخص OEE محاسبه شده برای هر ماشین نشان میدهد که آن ماشین در مقایسه با یک ماشین ایدهآل که همواره با حداکثر سرعت و ظرفیت محصولاتی با کیفیت مناسب را تولید میکند در چه سطی از بهرهوری قرار دارد.

نرخ در دسترس بودن یک ماشین، نیز به صورت ذیل تعریف میشود:

(کل زمانی که ماشین در یک شیفت کاری در دسترس است)

/

(کل زمانی که ماشین در یک شیفت کاری مشغول کار است)

=

نرخ در دسترس بودن ماشین در یک شیفت کاری

این نسبت معمولاً به دلایلی مانند خرابی و توقف ماشین آلات یا زمانهای انتظار از 100% کمتر است.

نرخ عملکرد یک ماشین

فرمول: خروجی پیشبینی شده برای یک شیفت / خروجی واقعی در یک شیفت = نرخ عملکرد ماشین در یک شیفت

نرخ کیفی محصولات تولید شده در یک شیفت برابر است با نسبت محصولات تولید شده در یک شیفت که با مشخصهها و استانداردهای تعریف شده هماهنگ هستند به کل محصولات تولید شده توسط آن ماشین در یک شیفت کاری:

(کل محصولات تولیدشده توسط ماشین/ در یک شیفت)

(محصولات تولید شده در شیفت که با ویژگیهای کیفی تعریف شده هماهنگند)

=

نرخ کیفی محصولات در یک شیفت

از آنجا که معمولاً بخشی از تولیدات یک ماشین ضایعات بوده و باید دور ریخته شوند و بخشی دیگر نیاز به دوباره کاری دارند تا با ویژگیهای کیفی تعریف شده هماهنگ شوند، اندازه این نسبت از 100% کمتر است.

میتوانید از طریق لینک زیر، محصولات مرتبط با تولید و برنامه ریزی را تهیه و دانلود کنید:

۱۸. درصد میزان محصول برگشتی از طرف مشتری

فرمول: تناژ با تعداد محصول بر گشتی تقسیم بر کل محصولات ارسالی برای مشتری

واحد: Percentage

جهت:Minimize

[restrict subscription=1,2]

.

[/restrict]

با سلام در بند 10 بنظر میرسد جهت گیری باید Maximize باشد و تولید به نسبت نفر ساعت باید افزایش یابد

ضمن عرض تشکر بابت دقت و نکته سنجی شما، ایراد محتوایی مطرح شده توسط شما کاملا صحیح بود و نوشته اصلاح شد.