تولید ناب (Lean Production) که هدف از پیاده سازی آن حذف اتلافها و خطاها در فرآیند تولید است برای اولین بار در سال 1990 در کتاب «ماشینهایی که جهان را تغییر دادند» مطرح شد. این فرآیند در اصل از سیستم تولید تویوتا نشات گرفته است. در ادامه مطلب درباره مسائل مرتبط با سیستم تولید ناب و نحوه تاثیرگذاری آن در سازمان صحبت خواهیم کرد.

تعریف تولید ناب

فهرست مطالب

- 0.1 تعریف تولید ناب

- 0.2 نتایج تولید ناب

- 0.3 اصول اساسی تولید ناب

- 0.4 مراحل شناخت و تشخیص اتلافها در سیستم تولید ناب

- 0.5 سیستم تولید کششی در تولید ناب

- 0.6 جریان پیوسته (Continuous Flow)

- 0.7 ترکیب حرکت پیوسته و ناپیوسته

- 0.8 بهبود مستمر / کایزن (Kaizen)

- 0.9 طرح سلولی (Cellular Layout)

- 0.10 سرپرستی ناب (Administrative Lean)

- 0.11 ابزارهای تولید ناب

- 0.11.1 A_ کار استاندارد (Standard Work)

- 0.11.2 B_ مدیریت بصری (Visual Management)

- 0.11.3 C_ کیفیت در مبدا (Quality at the Source)

- 0.11.4 D_ نقشه برداری جریان ارزش (Value Stream Mapping)

- 0.11.5 E_ نظام آراستگی (The Five S)

- 0.11.6 F_ کوچک کردن دستههای تولید (Batch Size Reduction)

- 0.11.7 G_ طرح تولید و انبارش در محل استفاده (Production Layout and Point of Use Storage)

- 0.11.8 H_ کانبان (Kanban)

- 0.11.9 I_ شتاب ساز (Pacemaker)

- 0.11.10 J_ اثربخشی کامل تجهیزات (Overall Equipment Effectiveness)

- 0.12 مراحل پیاده سازی سیستم تولید ناب (Implementing Lean)

- 0.12.1 ۱. درگیری مدیر ارشد (Senior Management Involvement)

- 0.12.2 ۲. شروع با پیاده سازی بخشی از مفاهیم تولید ناب (Start With a Partial Implementation of Lean)

- 0.12.3 ۳. شروع از یک واحد کوچک (Start Small)

- 0.12.4 ۴. استفاده از افراد متخصص (Use an Expert)

- 0.12.5 ۵. تدوین برنامه (Develop a Plan)

- 0.12.6 ۶. هم افزایی سیستم تولید ناب با سایر سیستمها

- 0.13 شش سیگمای ناب (Lean Six Sigma)

- 0.14 رابطه سیستم تولید ناب با ایزو 9001 (Lean With ISO 9001:2000)

- 1 در بازار جهانی تحویل کالا و خدمات به امری پیچیده چالش برانگیز تبدیل شده است.

- 2 تولید ناب

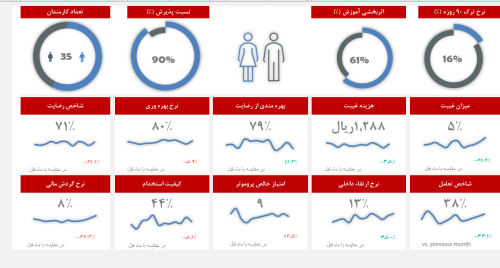

- 2.1 قالب داشبورد شاخص های مدیریت عملکرد منابع انسانی

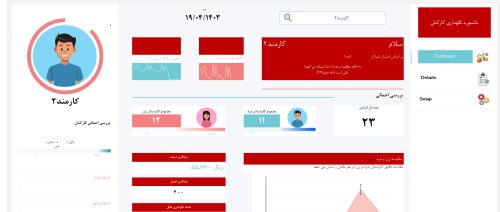

- 2.2 داشبورد منابع انسانی – HR Analytics in Power BI

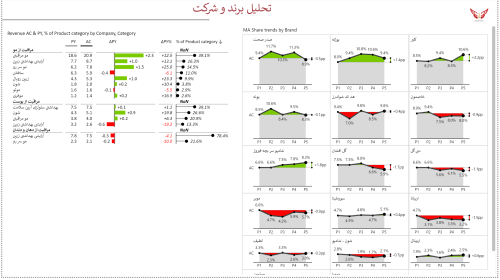

- 2.3 داشبورد کالاهای مصرفی تندگردش – Brand and Product Portfolio Analysis Power BI Template

- 2.4 داشبورد فروش و بازاریابی – Sales Dashboard in Power BI

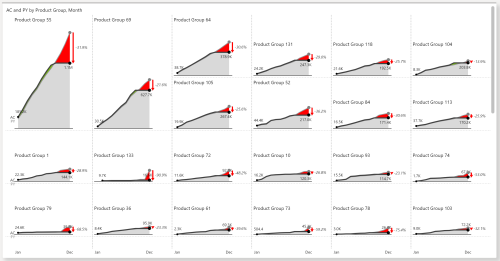

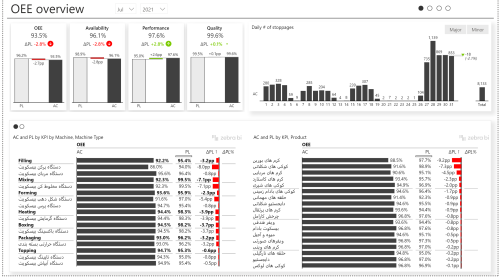

- 2.5 داشبورد شاخص های کلیدی عملکرد تولید و برنامه ریزی | KPI

- 2.6 داشبورد تولید، برنامه ریزی تولید، نگهداری و تعمیرات

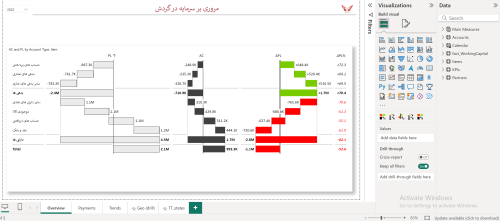

- 2.7 داشبورد مالی و بهای تمام شده – Working Capital in Power BI

- 2.8 قالب اکسل داشبورد مدیریت منابع انسانی

- 2.9 اکسل تقویم ۱۴۰۵

- 2.10 قالب اکسل داشبورد مدیریت کارکنان

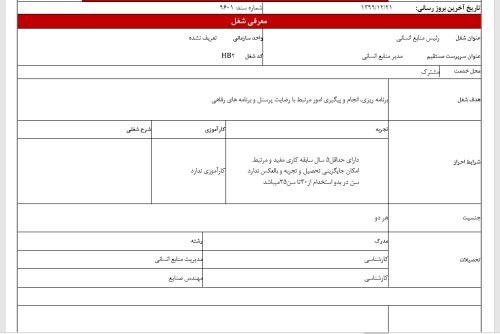

- 2.11 بسته کامل شرح شغلی برای سازمان ها و شرکت ها

- 2.12 بسته کامل فرم ها، شاخص ها و شرح شغل های کسب و کاری

تولید ناب عبارت است از مجموعهای از ابزارها و متدها که با هدف حذف تمام اتلافها (Waste) در فرآیند تولید مورد استفاده قرار میگیرند. این سیستم مزایای بسیاری برای سازمان دارد، از جمله: کاهش هزینههای تولید، افزایش میزان تولید و کاهش زمان فرآیند تولید.

نتایج تولید ناب

تولید ناب نتایج زیر را در پی دارد:

- حذف تمام خطاها (Defect) و اتلافها (Waste).

- کاهش زمان فرآیند تولید (Cycle Times).

- کاهش سطوح موجودی (Inventory Levels).

- افزایش بهرهوری منابع انسانی و نیروی کار (Labor Productivity).

- استفاده بهینه از تجهیزات و فضا.

- افزایش انعطاف سازمان در اعمال تغییر در تولید (Flexibility).

- افزایش میزان تولید (Output).

اما مهمترین نتیجه که از مجموع موارد گفته شده حاصل میشود، کاهش هزینه تولید است. مثلا زمانی که بهرهوری منابع انسانی افزایش یابد مسلما هزینههای نیروی انسانی کاهش خواهد یافت. همچنین حذف و کاهش خطاها به کاهش قیمت نهایی محصول منجر خواهد شد.

چند مثال واقعی از نتایج تولید ناب

نتایج تحقیق Industry Week در سال 2004 میلادی، نشان میدهد که پیاده سازی سیستم تولید ناب در شرکتهای آمریکایی باعث صرفه جویی 7% در قیمت تمام شده کالاهای تولیدی آنها شده است.

پیاده سازی سیستم تولید ناب در سال 1995 بجای تولید دستهای در کمپانی آمریکایی Lantech پیشرفتهای زیر را برای این کمپانی به ارمغان آورد:

- کاهش 45% فضای مورد نیاز هر ماشین.

- کاهش 90% خطاها.

- کاهش زمان چرخه تولید از 16 هفته به 5 روز و 14 ساعت.

- کاهش زمان عرضه محصول به بازار از 4 الی 20 هفته به 1 الی 4 هفته.

اصول اساسی تولید ناب

تولید ناب نیز مانند هر سیستم دیگری، اصول و قواعدی دارد. مدیریت تولید سازمان و همچنین مدیران سایر بخشها با کمک این اصول میتوانند ابزارها و مفاهیم متنوع سیستم ناب را بکار بگیرند. این اصلها را میتوان در موارد زیر خلاصه کرد:

- شناخت و تشخیص اتلافها (Recognition Of Waste).

- فرآیندهای استاندارد (Standard Processes).

- جریان پیوسته (Continuous Flow).

- سیستم تولید کششی (Pull Production).

- کیفیت در مبدا (Quality At The Sources).

- بهبود مستمر (Continuous Improvement).

اصول اساسی پیاده سازی سیستم ناب

مراحل شناخت و تشخیص اتلافها در سیستم تولید ناب

۱. ایجاد مطلوبیت:

مطلوبیت محصول در تولید ناب با توجه به مبلغی که مشتری بر اساس تمایل یا نیاز خود برای استفاده از آن محصول پرداخت میکند، تعریف میشود. فعالیتهای سازمان از این جهت به سه دسته تقسیم میشوند:

فعالیتهای مطلوب:

در تولید ناب، فعالیتهایی که منجر به تولید محصول مورد نیاز مشتری میشوند فعالیتهای مطلوب هستند.

فعالیتهای نامطلوب:

فعالیتهای نامطلوب، فعالیتهای غیر ضروری در فرآیند تولید محصول مورد نیاز مشتری با تمام ویژگیها هستند. این فعالیتها فقط باعث اتلاف میشوند. بنابراین فعالیت نامطلوب را میتوان به این شکل هم تعریف کرد: هر فعالیتی که منجر به اتلاف هزینه، زمان و تلاش شود. بعضی از انتقالهای مواد و یا انجام آزمایش در مواقعی که میتوان با بهبود فرآیند تولید خطاها را حذف کرد نمونههایی از اتلاف هستند. حال منظور از اتلاف هر فعالیتی است که مشتری تمایلی به پرداخت هزینه آن نداشته باشد.

فعالیتهای نامطلوب ضروری:

در سیستم تولید ناب برخی از فعالیتها هستند که مطلوبیت محصول را نزد مشتری افزایش نمیدهند، اما برای تولید محصول ضروریاند. در پاراگراف زیر به نسبت سه فعالیت مذکور در کمپانیها که توسط تحقیقات Lean Enterprise Research Center در انگلیس حاصل شده است اشاره کردهایم.

فعالیتهای مطلوب: 5%

فعالیتهای نامطلوب: 60%

فعالیتهای نامطلوب ضروری: 35%

در نتیجه کمپانیها میتوانند 60% از فعالیتهای خود را به طور بالقوه حذف کنند.

۲. انواع اصلی اتلاف:

انواع اصلی اتلاف که در سیستم تولید ناب تویوتا مشخص شده بود شامل موارد زیر میباشد. (لیست حاضر توسط محققانی که در مورد سیستم تولید ناب مطالعه میکردند گسترش یافته است).

- اضافه تولید (Overproduction).

- خطاها (Defects).

- موجودی (Inventory).

- انتقال (Transportation).

- انتظار (Waiting).

- حرکت (Motion).

- فرآیند اضافی (Over Processing).

- تصحیح (Correction): منظور از تصحیح در تولید ناب، انجام دوباره فعالیتها است. دلیل این امر عدم درست انجام شدن فعالیتها در بار اول میباشد.

- عدم دسترسی به دانش (Knowledge Disconnection): زمانی که اطلاعات وجود داشته باشند اما در مکان یا زمان مورد نیاز در دسترس نباشند این مورد رخ میدهد. اطلاعاتی مانند فرآیند صحیح تولید، ویژگیهای تولید و راههای حل مشکلات احتمالی از جمله این اطلاعات هستند. عدم دسترسی یا به طور کلی فقدان اطلاعات صحیح، ایجاد خطاها و تنگناها را در پی خواهد داشت.

انواع اصلی اتلاف که باید حذف شوند

سیستم تولید کششی در تولید ناب

سیستم تولید کششی در تولید ناب شامل تولید محصولات مورد نیاز به میزان نیاز و در هنگام نیاز میشود. این سیستم حاوی اطلاعاتی که میان واحدهای پایینی (به عنوان مشتری) و واحدهای بالایی (به عنوان تولید کننده) در جریان هستند میباشد. در چنین حالتی، نیازها و سفارشات واحدهای پایینی منجر به تولید محصول توسط واحدهای بالایی خواهد شد.

سیستم تولید کششی

با این وجود باز هم در سیستم تولید ناب شرکتهایی وجود دارند که با آگاهی و بدون وجود سفارش، موجودیهای مشخصی از مواد خام، محصول نیمه تمام و محصول نهایی را نگهداری میکنند. دلیل این شرکتها برای نگهداری مواد مذکور به شرح زیر است:

- آمادگی در مقابل نوسانات تقاضای مشتریان.

- مقاومت در برابر تاخیر در تحویل کالا از طرف تامین کننده.

- هموار سازی جریان تولید از طریق تولید بعضی از محصولات با یک مقیاس همیشگی حتی بدون نیاز و سفارش مشتری.

- آمادگی برای روبرویی با این واقعیت که مواد خام به دلایل اقتصادی باید به صورت گروهی تامین شوند و محصولات نیز به طور گروهی عرضه شوند.

- هماهنگ شدن با این واقعیت که ماهیت بعضی از فعالیتها و همچنین محدودیت تجهیزات، انجام دستهای آنها را ایجاب میکند. (مانند خشک کردن رنگ محصول در کوزه).

به طور کلی سیستم تولید ناب تعمدا مقداری از مواد خام، محصولات نیمه آماده و محصول نهایی را نگهداری میکند. دلیل این امر آمادگی شرکت در مواقعی است که تقاضای مشتریان دارای نوسان باشد یا تولید ثبات نداشته باشد. مانند مواقعی که سرعت تولید کاهش یافته، تنگناهایی در تولید وجود دارد و یا تامین کنندگان مواد اولیه غیر مطمئن هستند.

سیستم تولید ناب برای سازگاری سیستم کششی با وضعیتهای گفته شده، مدلهای متفاوتی برای پیاده سازی آن ارائه میدهد:

۱. سیستم تولید کششی جایگزین (Replenishment Pull System)

سیستم تولید ناب در این مدل به طور عمدی مقداری از هر نوع محصول نهایی را نگهداری میکند. حال اگر موجودی یک محصول مشخص به کمتر از مقدار معین برسد، سیستم جایگزین وارد کار شده و با اعلام نیاز باعث تولید آن محصول با مقادیر بیشتر میشود. سیستم کششی جایگزین معمولا در شرکتهایی با تعداد مشتری زیاد، سفارشات جزئی و کم حجم و نسبتا ثابت بیشترین کاربرد را دارد. در این سیستم نیاز به موجودیهای مواد خام کمتر است زیرا برنامه ریزی تولید و سفارش قابل پیشبینی است.

۲. سیستم تولید کششی متوالی (Sequential Pull System)

در سیستم کششی متوالی، محصول پس از ثبت تقاضا از طرف مشتری تولید میشود. به عبارت دیگر تمام تولیدات در چنین سیستمی بر اساس سفارشات قبلی ساخته میشوند. برعکس مدل قبل، این مدل در شرکتهایی با تعداد مشتری زیاد، سفارشات عمده و تعداد بالا و نسبتا متغیر رایج است. کارخانههای مذکور به میزان بیشتری از مواد اولیه خام یا محصولات نیمه تمام و موجودی کمتری احتیاج دارند. زیرا این سازمانها قادر به پیشبینی نیاز واقعی مشتری و زمان دقیق سفارشات آنها نیستند.

۳. سیستم تولید کششی مرکب (Mixed Pull System)

تولید ناب در سیستم کششی مرکب، عناصر مشخصی از دو مدل قبل را کنار یکدیگر قرار میدهد. یک واحد تولیدی میتواند برخی از محصولات را بر اساس سیستم کششی جایگزین تولید نماید و برخی دیگر را بر اساس سیستم متوالی.

کارخانهای که میزان کنترل شدهای از محصولات نیمه تمام را نگهداری میکند و پس از ثبت تقاضا از طرف مشتری آن را به محصول نهایی تبدیل میکند. این کارخانه در اصل یک سیستم جایگزین برای تبدیل محصول نیمه آماده به محصول نهایی و یک سیستم متوالی برای تولید سایر محصولات بکار گرفته است.

عملکرد سیستم تولید ناب تویوتا (TPS) به این شکل است.

جریان پیوسته (Continuous Flow)

جریان پیوسته در سیستم تولید ناب به جریان ” یکی بساز یکی بفرست ” نیز شناخته میشود. در این جریان که یک جریان پیوسته است، میان فعالیتهای دستی و ماشینی در یک فرآیند، ارتباط صحیحی برقرار است و فرآیندهای تولید بطور مداوم و مستمر اجرا میشوند و هرگز معطل چیزی نمیمانند. در چنین جریانی فرآیندها، تجهیزات و منابع انسانی اتلاف وقت نخواهند داشت.

تولید ناب در ایجاد جریان پیوسته به طراحی مجدد تولید احتیاج خواهد داشت. اگر گروههایی از واحد تولیدی در کنار یکدیگر قرار گیرند و یا برای تبدیل سریع محصول نیمه آماده به محصول نهایی، با هم تلفیق شوند.

جریان پیوسته در سیستم تولید ناب موجب کاهش شدید زمان تولید میشود. به طور مثال کارخانه Simms (تولید کالاهای ماهیگیری) با کمک این چرخه توانست چرخه تولید خود را از 17 روز به 2-3 روز کاهش دهد. همچنین شرکت مبلمان سازی Woodland با جریان پیوسته، زمان مورد نیاز برای عرضه محصول را از 12 هفته به یک هفته کاهش داد.

ترکیب حرکت پیوسته و ناپیوسته

در بسیاری از مواقع حرکت پیوسته در سیستم تولید ناب برای برخی مراحل عملا غیر قابل اجراست. نمونههایی از این موارد عبارتند از:

- گاهی سیکل فرآیندها برای تحویل به موقع انواع مختلف محصولات ایجاب میکند که بعضی فرآیندها نسبت به فرآیندهای دیگر باید در زمان کوتاه اتفاق بیفتند.

- فرآیندهای غیر مطمئن که دارای نتایج غیر قابل پیشبینی هستند ممکن است حتی در روند جریان پیوسته اختلال ایجاد کنند.

- جریان پیوسته در فرآیندهای بزرگ که باید به طور یکجا انجام شوند نیز قابل اجرا نیستند. به طور مثال فرآیند خشک کردن قطعات چوب به صورت یکجا انجام میشود، اما این چوبها پس از خشک سازی به عنوان مواد اولیه نگهداری میشوند. زیرا امکان استفاده یکباره از تمام چوبهای آماده در مراحل بعدی تولید محصول، وجود نخواهد داشت.

بهبود مستمر / کایزن (Kaizen)

یک سازمان برای اجرای سیستم تولید ناب باید ابتدا به مفهوم بهبود مستمر پایبند باشد. تدوین پروسهای سازمان یافته میتواند در جهت اطمینان از مفهوم بهبود مستمر به مدیریت تولید و مدیریت استراتژی سازمان کمک کند. حال مدیران مذکور برای تدوین پروسه سازمان یافته به ریشه یابی فعالیتهای نامطلوب و پیدا کردن راه حل آنها، احتیاج خواهند داشت.

بهبود مستمر / کایزن

کایزن که یک سیستم ژاپنی در زمینه بهبود مستمر است، بر بهبودهای تصاعدی مرحلهای تاکید دارد. ایجاد یک فرهنگ بهبود مستمر، تشخیص فرصتهای بهبود، دادن مسئولیت به کارگران و تشویق آنها در این راه از اهداف اصلی کایزن هستند.

۱. دوایر کایزن (Kaizen Circles)

یکی از راههای بهبود مستمر در تولید ناب که از جمله دلایل موفقیت چرخه کایزن نیز به حساب میآید، تعامل و ارتباط فعالانه مدیران با کارکنان است. در این فرآیند پیاده سازی چرخه کایزن، کارکنان به گروههای 6 تا 8 نفره تقسیم میشوند. سپس یک ساعت در هر هفته برای ملاقات این اعضا با یکدیگر، معین میشود. کارکنان در این بازه زمانی راههای بهبود مستمر را بررسی کرده و در نهایت نتایج صحبتهای خود را در قالب پیشنهاد به مدیران ارائه میدهند.

۲. نظام پیشنهادات

یکی دیگر از راههای تعامل فعالانه کارکنان در بهبود مستمر، ایجاد نظام پیشنهادات فعال است. در چنین نظامی افراد تشویق و ترغیب میشوند تا پیشنهادات خود را ارائه دهند و در نهایت نیز برای پیشنهادات موفق، پاداش میگیرند.

طرح سلولی (Cellular Layout)

طرح تولید سلولی در سیستم تولید ناب متشکل از تجهیزات و واحدهای تولیدی مرتبطی است که در سلولهای کوچک چیده میشوند. در این طرح مراحل متعدد و یا تمام مراحل در یک یا مجموعهای از سلولها جای میگیرند.

طرح سلولی

مشخصات طرح سلولی در سیستم تولید ناب به شرح زیر است:

۱. جریان پیوسته (Continuous Flow)؛

وجود جریان یکنواخت از مواد و ترکیبات در سلول بدون وجود زمان انتقال و انتظار.

۲. جریان تک واحدی (On – piece Flow )؛

جریان تک واحدی در تولید سلولی، ساخت و ارسال هر قطعه در هر نوبت را نشان میهد.

۳. کارگران چند منظوره (Multi – purpose Workers)؛

برخلاف تولید دستهای که در آن کارگران موظف به انجام یک فعالیت واحد هستند، در تولید سلولی کارگران باید بتوانند مسئولیت هر یک از مراحلی که در سلول انجام میشوند را بر عهده بگیرند. به همین دلیل در تولید دستهای کارگران نیازی به آموزش خاص نخواهند داشت در صورتی که در تولید سلولی کارگران میبایست از طریق دورههای آموزش منابع انسانی، مجموعه فعالیتهای موجود درون سلول را بیاموزند.

۴. شکل U مانند (U – shape)؛

طراحی سلولها در سیستم تولید ناب معمولا به صورت U شکل است. در این طرح محصولات از یک سر U به سر دیگر آن منتقل شده و کارگران در این بین پردازشهای لازم را روی آنها انجام میدهند. هدف از طرح سلولی U شکل، کاهش فواصل جابجایی کارگران و همچنین فواصل جابجایی محصول درون سلول است.

نقشه سلولی با حذف تعدادی از فعالیتهای نامطلوب پروسه مانند زمان انتظار، تنگناها و کارهای در حال انجام، مدیران را در جهت دستیابی به اهداف سیستم تولید ناب یاری میکند. یکی دیگر از فواید تولید سلولی، واگذاری مسئولیت کیفیت تولیدات به کارگر یا سلول است. در چنین حالتی کار یا گروه کارگران باید درباره کیفیت محصولات پاسخگو باشند و دیگر نمیتوانند واحدهای تولیدی پیشین را مقصر بدانند.

برخی از شرکتهای تولیدی برای بخشی از فرآیند تولید محصولات خود از طرح سلولی کمک میگیرند نه تمام فرآیندها. زیرا مراحل طولانی مدت مانند گرمادهی و خشک سازی عملا برای طرح سلولی مناسب نخواهند بود. برقراری ارتباط میان مراحل این چنینی با طرح سلولی که حرکت پیوسته مشخصه بارز آن است، ممکن نخواهد بود.

مشخصات طرح سلولی

سرپرستی ناب (Administrative Lean)

سرپرستی ناب یا همان ناب مدیریتی در سیستم تولید ناب عبارت است از بهبود فرآیندهای مدیریتی در کنار خطوط تولید با استفاده از ابزارهای تولید ناب و مفاهیم. سیستم سرپرستی ناب با فرآیندهای مکرر مانند دریافت سفارش، خرید، حسابداری و امور پشتیبانی که حجم زیادی از فعالیتها را شامل میشوند مرتبط است. در هر صورت سیستم ناب در فرآیندهای تولیدی کاربرد بیشتری دارد تا فرآیندهای مدیریتی.

ابزارهای تولید ناب

A_ کار استاندارد (Standard Work)

کار استاندارد یا همان فرآیند استاندارد پروسهای در تولید ناب است. در این پروسه تمام جزئیات با دقت معرفی و شناسانده میشوند تا به این ترتیب اختلافها و فرضیات غلط در نحوه اجرای مراحل به کمترین میزان خود برسند. کار استاندارد سازمان را وادار به پیروی از فرآیند تولید به یک نحو ثابت میکند. همین عامل نیز باعث میشود تا سازمان بدون سردرگمیو بی نظمیموفق به افزایش میزان تولید شود.

استاندارد کردن فعالیتها در تولید ناب شامل چند بخش است:

ترتیب کار استاندارد (Standard Work Sequence) در تولید ناب

ترتیب کار استاندارد در واقع همان ترتیب اجرای کارها، فرآیندها و مراحل در تولید ناب است. ترتیب کار استاندارد همچنین روند کار تولید کامل یک قطعه توسط یک گروه را نیز به طور دقیق توضیح میدهد.

زمان بندی استاندارد (Standard Timing) در تولید ناب

زمان تکت (TAKT TIME) از زمان مورد نیاز برای تولید (تایم شیفت کاری بدون زمانهای استراحت) تقسیم بر تقاضای مشتری حاصل میشود. عدد حاصل شده نشان دهنده سرعتی است که در طول مراحل تولید باید رعایت شود تا محصول به موقع به دست مشتری برسد. (تکت واژهای آلمانی به معنای یک فاصله دقیق زمانی است).

موجودی در حال ساخت استاندارد (Standard in-process Inventory) در تولید ناب

در تولید ناب به حداقل مواد اولیه مورد نیاز فرآیندهای در حال انجام برای اجرای بدون وقفه و در موعد مقرر، موجودی در حال ساخت استاندارد گفته میشود. این موجودی میبایست به طور دقیق لیست شده و تهیه شود تا سازمان با اتلاف وقت غیر ضروری مواجه نشود. مدیریت تولید برای تهیه لیست و تامین منابع باید دفعات مورد نیاز و حجم مورد نیاز در هر دفعه را محاسبه کند.

معرفی فعالیتهای استاندارد به کارگران (Communication of Standard Work to Employees) در تولید ناب

نوشتن نکات مهم استانداردسازی در تولید ناب بدون ضمیمه کردن عکس، نمایشگرهای بصری و نمونههای عملی فایدهای نخواهد داشت. زیرا کارگران تمایل چندانی به مطالعه متنهای طولانی و خسته کننده ندارند. بنابراین استفاده از نمایشگرهای بصری و نمونههای واقعی و تصاویر تا حد ممکن، نتیجه بهتری خواهد داشت. تمام نکات باید به طور دقیق و همراه با جزئیات در جزوات آموزشی ذکر شوند.

استانداردسازی فعالیتها و انعطاف پذیری (Standard Work and Flexibility) در تولید ناب

بسیاری از کمپانیها در زمان استانداردسازی فرآیندهای تولید، درباره عدم انعطاف پذیری آن اظهار نگرانی میکنند. در صورتی که استانداردسازی فرآیند به جزئیات بسیاری احتیاج دارد. از طرفی در تولید ناب، نکات استانداردسازی میبایست مرتبا به روز شوند تا بهبودهای مستمر فرآیندها را در بر بگیرند. کمپانیها در اصل با استانداردسازی، تشویق به افزایش سرعت فرآیندها میشوند.

از طرفی کار استاندارد در تولید ناب، در بر گیرنده نکات آموزشی برای کارگران است. کارگران با کمک این نکات جهت ارائه پاسخهای منعطف در شرایط غیر عادی آماده میشوند. مدیران سازمان برای این که از تغییر در فرآیند تولید مطمئن شوند باید عملی کردن نکات، آماده کردن آنها و دادن اطلاعات ضروری به کارگران را به عهده افراد متخصص بگذارند.

استفاده از دورههای آموزش منابع انسانی در زمینههای گفته شده میتواند مدیران کمپانی را به هدف نهایی برساند.

B_ مدیریت بصری (Visual Management)

استفاده از سیستمهای بصری در پیاده سازی سیستم تولید ناب، باعث میشود تا کارگران شرکت به طور دقیق از مسائلی مانند فرآیندهای تولید، موقعیت خود، ارتباط با سایر بخشها و غیره آگاهی یابند و در نهایت به بهترین شکل ممکن به وظایف خود عمل کنند. شرکتها باید حدالامکان از نمایشگرهای تصویری بزرگ برای برقراری ارتباط با کارگران در بخشهای مختلف استفاده کنند. زیرا این ابزارها عملکردی موثرتر از دستورالعملهای نوشتاری دارند. در زمان ایجاد تغییر در فرآیندهای تولید، استفاده از ابزارهای بصری کارگران را در جهت درک بهتر فرآیندهای پیچیده یاری خواهد کرد. ابزارهای تصویری گفته شده میتوانند یکی از موارد زیر باشند:

Visual Displays: نمایشگرهایی که تمام اطلاعات مربوط به فرآیند تولید را به نمایش در میآورند.

Visual Controls: نمایشگرهایی که برای کنترل فعالیتها و یا آگاه کردن افراد فعال در گروهها مورد استفاده قرار میگیرند.

Visual Process Indicators: این ابزارها برای معرفی فرآیند تولید صحیح و جریان درست مواد اولیه کاربرد دارند.

C_ کیفیت در مبدا (Quality at the Source)

کیفیت در فرآیند تولید ناب باید به نحوی باشد که یا از بروز خطا جلوگیری کند و یا در صورت بروز خطا سریعا آن را مشخص کند. کیفیت در مبدا با شعار ” اولین مرتبه آن را درست انجام بده ” شناخته میشود. این مسئله در سیستم ناب اغلب معادل واژه ژاپنی Jidoka در نظر گرفته میشود. Jidoka یعنی مشکلات باید در مبدا شناخته و در همانجا رفع شوند.

تعدادی از مهمترین نکات در کیفیت تولید عبارتند از:

نظارت و کنترل در خط تولید سیستم تولید ناب (In-Line Inspection)

در تولید ناب گروههای کنترل کیفیت فعالیت دارند اما نقش آنها در کنترل بسیار کمرنگ است. زیرا کنترل کیفیت اصلی توسط کارگران هر بخش انجام میشود نه گروه کنترل و به واسطه نمونه گیری. البته در سیستم ناب هیچ واحد مجزایی با عنوان کنترل کیفیت وجود ندارد چرا که این مسئله به نحوی موجب اتلاف وقت میشود.

نظارت در مبدا سیستم تولید ناب (Source Inspection)

مسئولان کنترل کیفیت در سیستم تولید ناب فقط به دنبال یافتن خود خطاها نیستند بلکه باید سرچشمه و منشا خطا را نیز بیابند. این افراد برای یافتن سرچشمه خطاها بررسی میکنند که آیا فرآیندهای استاندارد توسط کارگران به درستی انجام میشود یا دلیل بروز خطا، همین مسئله است.

مسئولیت مشخص کارگران در سیستم تولید ناب (Clear Accountability Among Workers)

در سیستم تولید ناب میان بخشهای تولیدی ارتباط مستقیم (دست به دست) وجود دارد. به همین دلیل کارگران بخش تولیدی قبلی در قبال کیفیت محصولی که به بخش تولیدی بعدی میفرستند، پاسخگو هستند و مسئولیت خطاها بر عهده ایشان میباشد.

پوکا یوکه در سیستم تولید ناب (Poka Yoke)

پوکا یوکه همان روشهای ساده کنترل کیفیت ظاهری و باطنی در خط تولید هستند. این روشها با شناسایی قطعات معیوب، مانع از عبور آنها از فرآیند تولید میشوند. در پوکا یوکه تمام قطعات (صد در صد) مورد بررسی قرار میگیرند. مسئول این کار کارگران خط تولید هستند.

توقفهای هدفمند در سیستم تولید ناب (Intentional Shutdowns)

پس از بروز خطا، خط تولید برای یافتن منشا خطا و مرتفع کردن آن متوقف میشود. این مسئله به ما کمک میکند تا هم فرهنگ تولید بدون خطا را تثبیت کنیم و هم از بروز خطاهای بزرگتر در بخشهای بعدی جلوگیری کنیم. در کمپانی تویوتا تمام کارگران مجوز متوقف کردن خط تولید را دارند به همین دلیل احساس مسئولیت بیشتری در مقابل محصولات تولیدی خواهند داشت.

D_ نقشه برداری جریان ارزش (Value Stream Mapping)

نقشه برداری جریان ارزش یا همان VSM نمایش تصویری جریان مواد و اطلاعات در فرآیند تولید ناب است. این کار با هدف مشخص کردن و جداسازی فعالیتهای مطلوب و نامطلوب انجام میشود. VSM در اصل باید تفاوتهای میان فرآیندهای در حال انجام و فرآیندهای برنامه ریزی شده را منعکس کند و به این ترتیب فرصتها را بهبود بخشد.

VSM بیان کننده پروسه انجام پروژه همراه با زمان بندی دقیق و تمام مراحل است. به همین خاطر در پروژههای بهبود زمان فرآیند مورد استفاده قرار میگیرد. VSM همچنین زمانی را که فعالیتهای نامطلوب و غیر ضروری به خود اختصاص میدهند را حذف میکند، در نتیجه در آنالیز و بهبود فرآیند نیز کاربرد دارد.

E_ نظام آراستگی (The Five S)

5S عبارت است از مجموعهای از قواعد سازماندهی محیط کار هر کارگر برای ماکزیمم کردن کارایی او. پنج اصطلاح در زبان ژاپنی که با این قواعد مرتبطند عبارتند از:

- سی ری (SEIRI): جدایی وسایلی که مورد نیاز هستند از وسایلی که مورد نیاز نیستند و مرتب کردن آنها به طوری که وسایل گروه اول در دسترس باشند.

- سی تون (SITON): قرار دادن لوازم ضروری در مکان مخصوص خودشان برای کاهش حرکتهای کارگران در حین کار.

- سی سو (SEISO): جلوگیری از مشکلاتی که باعث عدم پاکیزگی محیط کار و ماشین آلات میشوند. تمیز نگه داشتن ماشین آلات و محیط کار.

- سی کت سو (SEIKETSU): تثبیت سه مرحله قبل با کمک روشهایی برای مرتب کردن، در جای خود قرار دادن و تمیز کردن.

- شیت سوکه (SHITSUKE): تداوم پیشرفت، معرفی، شناساندن و آموزش 5S با هدف حصول اطمینان از این که فرآیند مذکور جزئی از فرهنگ کمپانی است. برای انجام این کار مدیران میتوانند تیمیاز مسئولان بررسی نحوه اجرای 5S تشکیل دهند.

F_ کوچک کردن دستههای تولید (Batch Size Reduction)

تولید ناب یک هدف عمده دارد آن هم این که مواد در کوچکترین دستههای ممکن در سطح کارخانه در جریان باشند. به این ترتیب میزان موجودی در حال ساخت، بین مراحل به حداقل میزان خود میرسد. این مسئله چند مزیت در پی دارد از جمله این که؛ باعث تولید محصول مورد نیاز مشتری توسط واحد تولیدی میشود، محصول مورد نظر دقیقا در زمان مورد نیاز تولید میشود و علاوه بر این موارد تعداد کارگران در هر واحد را کاهش داده و مسئولیت پذیری آنها را افزایش میدهد.

G_ طرح تولید و انبارش در محل استفاده (Production Layout and Point of Use Storage)

هدف بعدی تولید ناب کاهش حمل و نقل میان دو مرحله اجرایی است. به همین دلیل این سیستم، واحدهای تولیدی را ملزم میکند تا در نزدیکترین مکان نسبت به مرحله بعدی واقع شوند. دلیل این هدف کاهش نیاز به حمل و نقل قطعات، انتقال قطعات اشتباه، در دسترس نبودن قطعات مورد نیاز و همچنین ورود آسیب در اثر حمل و نقل است.

H_ کانبان (Kanban)

کانبان واژهای ژاپنی به معنای کارت یا علامت است. هر کانبان معرف قطعه یا مجموعهای نیمه مونتاژ است که نشان میدهد هر قطعه از کجا آمده و به کجا میرود. کانبان را سیستم عصبی تولید ناب نیز مینامند زیرا به نوعی کمیت هر فرآیند را مشخص میکند. همچنین به کنترل موجودی در یک سیستم کششی هم کانبان گفته میشود.

I_ شتاب ساز (Pacemaker)

در تولید ناب برای حصول اطمینان از تسطیح جریان مداوم تولید، هر واحد باید مواد مورد نیاز واحد بعدی را در زمان مورد قبول (نه کمتر و نه بیشتر از زمانی که واحد بعدی معین کرده) به آن تحویل دهد. به منظور دستیابی به این هدف Pacemaker که یک واحد کاری است در نظر گرفته میشود. Pacemaker سرعت تولید کل واحدها را تنظیم میکند. به این ترتیب سرعت بعضی از واحدها برای هماهنگ شدن با سرعت تعیین شده، کاهش یا افزایش مییابد.

شتاب ساز در سیستم کششی دوباره تکمیل کن، معمولا جزء آخرین واحدهای کاری است مانند مونتاژ نهایی در کارخانهها. اما در سیستم کششی متوالی، این واحد کاری از واحدهای نزدیک به ابتدای جریان مواد است.

J_ اثربخشی کامل تجهیزات (Overall Equipment Effectiveness)

اثربخشی کامل تجهیزات (OEE) همان ظرفیت کلی تولید یک وسیله مشخص است. OEE را میتوان به بخشهای زیر تقسیم کرد:

- نرخ قابلیت دسترسی (Availability): مدت زمان کارکرد بالقوه یک دستگاه با در نظر گرفتن زمانهای تلف شده است.

- نرخ کارایی عملکرد (Performance Efficiency): مقایسه خروجی واقعی دستگاه با ماکزیمم ظرفیت تولیدی که در زمان طراحی دستگاه مورد نظر بوده است. نرخ کارایی عملکرد را میتوان ماکزیمم تولید یک دستگاه با نظر به یک پروسه مداوم نیز در نظر گرفت.

OEE = AVAILABILITY PERFORMANCE EFFICIENCY

بسیاری از کمپانیها ممکن است با بررسی OEE متعجب شوند. زیرا با بررسی این مسئله ایشان متوجه راهکارهای افزایش بازدهی ماشین آلات خود خواهند شد. OEE به طور مثال میتواند کاهش دهنده موارد زیر باشد:

- وقفههای بی مورد ایجاد شده در اثر مشکلات فنی.

- اتلاف وقت مربوط به تنظیم دستگاهها.

- اتلاف وقتهای بی مورد که از کمبود مواد خام و برنامه ریزی ضعیف نشات میگیرند.

- اجرای فعالیتها با سرعتی کمتر از حداکثر سرعت تعیین شده که میتواند دلایلی از قبیل ضعف کارآمدی اپراتور، محدودیتهای عمیق و دلایل دیگری داشته باشد.

- خطاهای نیازمند به پردازش مجدد.

OEE به ما کمک میکند تا سرچشمه نارسائیها را بشناسیم، تصمیمات اساسی بگیریم، کارایی ماشین آلات را افزایش دهیم و تاثیر برنامهها را نشان دهیم.

با این حال سیستم تولید ناب باعث هموار شدن مسیر استفاده از حداکثر بازده نیروی انسانی به جای حداکثر بازده ماشین آلات میشود. زیرا برخی از کمپانیها مانند کمپانیهایی که تولیدات مرکب دارند قادر به استفاده مداوم از همه ماشین آلات نیستند مگر این که تجهیزات مورد نیاز آنها برای تولید قطعات مختلف، متفاوت باشد.

مراحل پیاده سازی سیستم تولید ناب (Implementing Lean)

۱. درگیری مدیر ارشد (Senior Management Involvement)

با توجه به این که در زمان پیاده سازی سیستم تولید ناب مشکلاتی رخ میدهد، بهتر است مسئولیت کامل این عملیات به مدیر ارشد سپرده و از او حمایت شود. حل این مشکلات تنها زمانی ممکن خواهد بود که مسئولیت کامل پیاده سازی سیستم ناب با مدیر ارشد باشد.

۲. شروع با پیاده سازی بخشی از مفاهیم تولید ناب (Start With a Partial Implementation of Lean)

بعضی از کمپانیها به طور یکجا سیستم تولید ناب را اجرا نمیکنند. این کمپانیها ابتدا چند اصل را پیاده کرده و مابقی اصول را به تدریج پیاده میکنند.

تعدادی از گامهای ابتدایی معمول در پیاده سازی تدریجی سیستم تولید ناب به شرح زیر است.

- اندازه گیری و مشخص کردن ظرفیت بازدهی ماشین آلات.

- تعریف دقیق مراحل سیستم ناب.

- پیاده سازی نظام آراستگی.

- بازبینی طرح.

۳. شروع از یک واحد کوچک (Start Small)

توصیهای که همواره در مشاوره مدیریت به مدیران سازمان میشود، پیاده سازی تولید ناب در بخش کوچکی از سازمان به صورت آزمایشی است. پس از موفقیت در این مرحله، میتوانند این سیستم را در کل مراحل اجرایی پیاده کنند. شروع آزمایشی به خصوص در تغییر از سیستم تولید فشاری به کششی میتواند از بروز بی نظمی جلوگیری کند.

۴. استفاده از افراد متخصص (Use an Expert)

بهتر است کمپانیها از خدمات متخصصین تولید ناب برای پیاده سازی و اجرای این سیستم استفاده کنند.

۵. تدوین برنامه (Develop a Plan)

هر کمپانی پیش از آغاز تغییرات و پیاده سازی تولید ناب، میبایست برنامهای دقیق، واضح و همراه با جزئیات تدوین کند.

۶. هم افزایی سیستم تولید ناب با سایر سیستمها

شش سیگمای ناب (Lean Six Sigma)

شش سیگما، روشی سیستماتیک و پیشرفته برای بهبود پروسههای مختلف است. این روش ابتدا ریشه نوسانات و ایراداتی که منجر به ایجاد خطاها در فرآیند تولید میشوند را مشخص میکند. سپس با از بین بردن نوسانات و ایرادات، خطاها را به حداقل میرساند.

با توجه به این که هدف اساسی از پیاده سازی سیستم تولید ناب نیز همین مسئله یعنی کاهش خطاهاست، مدیران میتوانند از ابزار آماری و مدیریتی شش سیگما جهت پیاده سازی این سیستم بهرهمند شوند. این دو سیستم غالبا به طور همزمان و تحت عنوان Lean Six Sigma پیاده سازی میشوند.

رابطه سیستم تولید ناب با ایزو 9001 (Lean With ISO 9001:2000)

ایزو 9001 سیستم مدیریت کیفیت است. این سیستم با هدف اجرای فرآیندهای تولید محصول مطابق با اصول و قواعد مشخص برای بهبود کیفیت محصول و جلب رضایت مشتری مورد استفاده قرار میگیرد. حال سیستم ناب نیز یک سیستم مدیریت کارایی است که هدف از آن حذف تمام اتلافها و ناکارآمدیها از فرآیند تولید میباشد.

با این که این دو سیستم مدیریت در برخی جهات تامین کننده یکدیگر هستند و اهداف مشترک دارند اما تفاوتهای اساسی نیز میان آنها وجود دارد. به طور مثال هدف از هر دو سیستم مذکور کاهش خطا در محصولاتی است که به دست مشتری میرسد. اما گاها یک کمپانی به 100% دستورالعملهای ایزو عمل میکند در حالی که هنوز مقدار زیادی نارسایی و اتلاف در فرآیندهای تولید آن وجود دارد.

اختلاف مهم دیگر میان این دو سیستم این است که؛ ایزو 9001 به رعایت حداقلی قوانین و ضوابط در یک واحد تولیدی نیاز دارد. در حالی که سیستم تولید ناب با هدف بهبود مستمر، روشهایی ارائه میدهد. اما با این وجود ایزو 9001 میتواند زمینه پیاده سازی ناب را مهیا کند. همچنین هر دو این سیستمها میتواند یکدیگر را تکمیل و تغذیه کنند.

در بازار جهانی تحویل کالا و خدمات به امری پیچیده چالش برانگیز تبدیل شده است.

در بازار جهانی تحویل کالا و خدمات به امری پیچیده چالش برانگیز تبدیل شده است. با همه بلایای طبیعی، اقتصاد بیثبات جهانی و چشماندازهای غیرقابل پیشبینی سیاسی که در جهان وجود دارد، به نوع جدیدی از زنجیره تأمین نیاز است که بتواند این موانع درهم آمیخته را مدیریت کند. یکی از این انواع زنجیره تأمین، تولید ناب است.

راهحلهای ناب

در اواسط قرن بیستم، تویوتا راه جدیدی برای تولید پیدا کرد که برای همیشه میتوانست تفکر شرکتها را در مورد محصولاتشان، فرآیندها و مشتریانشان تغییر دهد. فلسفه پایه این موضوع تلاش مستمر برای حذف ضایعات در طول فرآیند تضمین کیفیت محصولات و سرویسها است. این امر از طریق جریان بیوفقه کار در فرآیندهای سازمانی اتفاق میافتد.

جریان ناب

در تفکر ناب راهی برای حذف ضایعات در نظر گرفته میشود تا مطمئن شویم محصول و سرویس جریان کامل و بیوفقه دارد؛ جریانی از زمان تولید تا رسیدن به دست مشتری. جریانی که به دقت طراحی شده است و همه بخشهای زنجیره تأمین را در بر میگیرد، تمام ضایعات را کم میکند و ارزش را برای مشتری بیشتر میکند. یک جریان خوب سیستمی را شرح میدهد که کارها در آرامش و با قدمهای پیشبینی شده انجام میشود؛ درحالیکه جریان بد سیستمی را شرح میدهد که در انجام کاهار مدام وفقه ایجاد میشود. یک جریان مستمر از کار برای تحویل سریع و مطمئن لازم است و ارزش بیشتری را برای مشتریان، تیم و سازمان به همراه میآورد.

مثالی از شکست در جریان زنجیره تأمین:

سونی تصمیم میگیرد تا پلیاستیشن ۲ را در زمان کریسمس در بازارها عرضه کند. اما این تصمیم با شکست مواجه میشود، زیرا یک تانکر نفت در کانال سوئز مشکلاتی ایجاد میکند که سبب میشود مسیر حرکت کشتیها را از چین به مسیر مقصد کنسولهای پلیاستیشنها مسدود شود.

این مثال نشان میدهد که مدیریت زنجیره تأمین برای تضمین هماهنگی همه نوع جریان کاری چقدر اهمیت دارد و میتواند اتفاقهای عجیب و غریب را در طول تحویل کالا و خدمات کاهش دهد. البته باید به این نکته هم اشاره کرد در مورد قضیه سونی، یک اتفاق خارجی، نه داخلی، باعث وقفه در جریان شده بود. یک جریان حرفهای زنجیره تأمین از استراتژی کاهش خطرات برای چنین موقعیتهایی استفاده میکند.

از ضایعات مهمی که در فرآیند زنجیره تأمین رخ میدهد، هدر رفتن زمان و حمل و نقل است که ممکن است به دلیل نقص در فرآیند زنجیره تأمین رخ دهد. اشتباه اوپراتورها، تجیهیزات قدیمی و ناقص و منابع محدود میتواند دلیل اشکال در حمل و نقل زنجیره تأمین باشد.

تولید ناب

مدیریت زنجیره تأمین ناب در زمینه تولید محبوبیت بسیاری پیدا کرده است، چراکه به وسیله آن میتوان به پیشرفتها و بهبودیهای خوبی دست پیدا کرد. فرآیندهای تولید میتواند بهبود یابد تا ضایعات را کاهش دهد و در عین حال عملکرد فرآیندها را حفظ کند. کیفیت نیز یکی از قسمتهای مهم تولید ناب است. داشتن عیب و نقص صفر در فرآیند تولید ضایعات را کاهش و کارایی را در کل سازمان افزایش میدهد. با کیفیت بیشتر و بهتر، مشتریان دیگر اجناس و کالاها را مرجوع نمیکنند که همین یعنی منابع کمتری برای برای مرجوعیها و مشکلات کیفیتی نیاز است.

مدیریت تولید تاب نیاز دارد تا همه فرآیندهای زنجیره تأمین را در کسب و کارها بررسی کند و زمینهها و بخشهایی را که از منابع غیرضروری استفاده میکند تشخیص دهد؛ این امر میتواند با دلار، زمان و یا مواد خام سنجیده شود. این کار حس رقابت را در شرکت شما بهبود میبخشد و سود کلی سازمانتان را افزایش میدهد.

منبع: thebalancesmb ، kettering

محمدمهدی صفایی میگه:

مظاهری میگه:

Mz میگه: