چرا امروز هر کسبوکاری نیاز به اتوماسیون دارد؟

فهرست مطالب

- 1 چرا امروز هر کسبوکاری نیاز به اتوماسیون دارد؟

- 2 اتوماسیون خطوط تولید چیست؟ (تاریخچه، تعاریف و کاربردها)

- 3 ساختار سازمانی موردنیاز برای پیادهسازی موفق

- 4 7 دلیل استراتژیک برای اتوماسیون خطوط تولید

- 5 راهنمای گامبهگام پیادهسازی اتوماسیون خطوط تولید (از ارزیابی تا بهرهبرداری)

- 6 چالش های پنهان در مسیر اتوماسیون

- 7 تحلیل هزینه-فایده: مزایا vs معایب

- 8 اتوماسیون هوشمند: نقش AI در نسل بعدی خطوط تولید

- 9 راهکارهای مشاورهای ما برای سازمانهای ایرانی

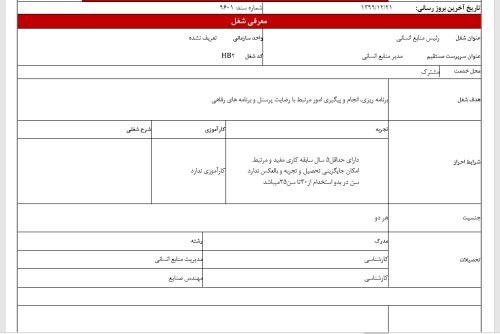

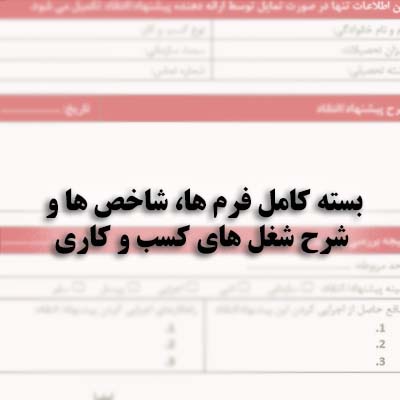

- 9.1 بسته کامل شرح شغلی برای سازمان ها و شرکت ها

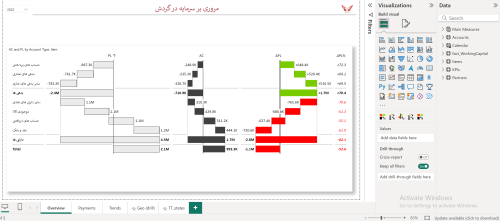

- 9.2 داشبورد مالی و بهای تمام شده – Working Capital in Power BI

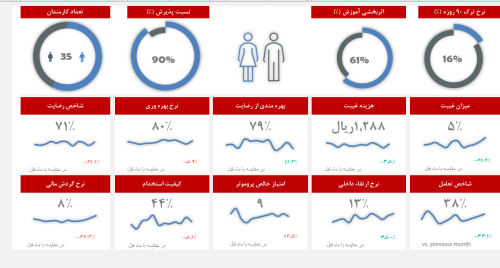

- 9.3 قالب اکسل داشبورد مدیریت منابع انسانی

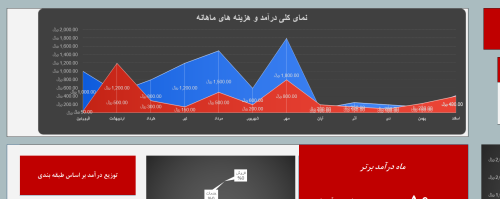

- 9.4 قالب اکسل داشبورد درآمد و هزینه

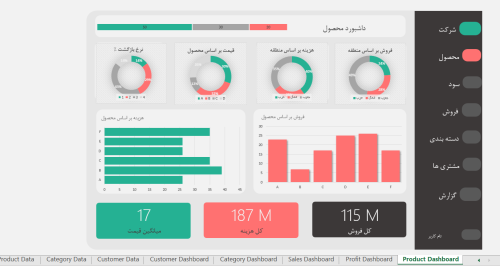

- 9.5 داشبورد فروش و بازاریابی – Sales Dashboard in Power BI

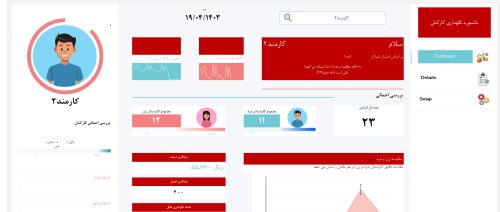

- 9.6 قالب داشبورد شاخص های مدیریت عملکرد منابع انسانی

- 9.7 داشبورد مدیریت فروش، مشتری، محصول، مالی و حسابداری

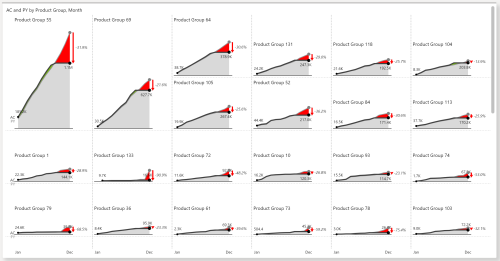

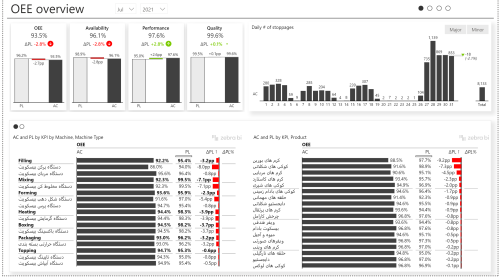

- 9.8 داشبورد تولید، برنامه ریزی تولید، نگهداری و تعمیرات

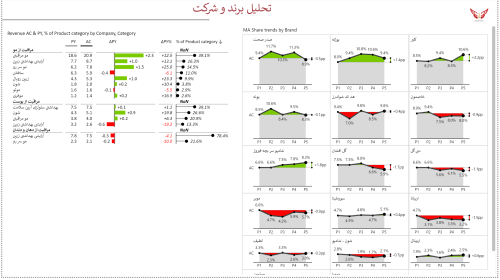

- 9.9 داشبورد کالاهای مصرفی تندگردش – Brand and Product Portfolio Analysis Power BI Template

- 9.10 داشبورد شاخص های کلیدی عملکرد تولید و برنامه ریزی | KPI

- 9.11 داشبورد منابع انسانی – HR Analytics in Power BI

- 9.12 بسته کامل فرم ها، شاخص ها و شرح شغل های کسب و کاری

- 9.13 قالب اکسل داشبورد مدیریت کارکنان

اتوماسیون خطوط تولید چیست؟ (تاریخچه، تعاریف و کاربردها)

برای درک کامل اهمیت اتوماسیون خطوط تولید، ابتدا باید به تعریف دقیق آن، سیر تکاملی و کاربردهای گستردهاش بپردازیم. اتوماسیون صنعتی به معنای استفاده از سیستمهای کنترل، ابزار دقیق، ماشینآلات، رباتها و نرمافزارهای کامپیوتری برای انجام فرآیندهای تولیدی بدون دخالت مستقیم انسانی یا با حداقل دخالت است. هدف اصلی اتوماسیون، افزایش کارایی، دقت، سرعت، قابلیت اطمینان و ایمنی عملیات تولیدی است. این فرآیند فراتر از صرفاً جایگزینی نیروی کار انسانی با ماشینها است؛ بلکه بهینهسازی کل اکوسیستم تولید برای دستیابی به اهداف استراتژیک کسبوکار را شامل میشود. در اتوماسیون خطوط تولید، هر مرحله از فرآیند، از ورود مواد اولیه تا بستهبندی محصول نهایی، میتواند توسط سیستمهای خودکار کنترل و نظارت شود.

امروزه، اتوماسیون خطوط تولید به لطف پیشرفتهای چشمگیر در حوزههایی مانند سنسورها، کنترلکنندههای منطقی برنامهپذیر (PLC)، سیستمهای کنترل توزیعشده (DCS)، رباتیک، دید ماشینی و هوش مصنوعی، به سطوح بیسابقهای از پیچیدگی و کارایی رسیده است. این فناوریها امکان ایجاد خطوط تولید هوشمند و انعطافپذیر را فراهم میکنند که قادر به سازگاری با تغییرات، تشخیص خطاها و حتی خودبهینهسازی هستند. اتوماسیون دیگر محدود به خطوط تولید بزرگ و پیچیده نیست؛ بلکه با ظهور راهکارهای مقرون به صرفه و قابل مقیاسگذاری، حتی کسبوکارهای کوچک و متوسط نیز میتوانند از مزایای آن بهرهمند شوند. کاربردهای اتوماسیون خطوط تولید تقریباً تمامی صنایع را در بر میگیرد، از تولید قطعات خودرو و لوازم الکترونیکی گرفته تا فرآوری مواد غذایی، تولید دارو، صنایع شیمیایی و بستهبندی. در هر صنعتی، هدف یکسان است: دستیابی به تولیدی سریعتر، ارزانتر، دقیقتر و ایمنتر.

از مفهوم تا اجرای اتوماسیون خطوط تولید: سیر تکاملی اتوماسیون صنعتی

تاریخچه اتوماسیون خطوط تولید به قرن هجدهم و انقلاب صنعتی اول بازمیگردد، جایی که استفاده از نیروی بخار و ماشینآلات مکانیکی، جایگزین کار دست شد. با این حال، مفهوم مدرن اتوماسیون در قرن بیستم، به ویژه پس از جنگ جهانی دوم، شکل گرفت. در دهههای 1940 و 1950، با توسعه کنترلکنندههای الکترومکانیکی و سیستمهای بازخورد، اولین گامها به سمت کنترل خودکار فرآیندها برداشته شد. ظهور کامپیوترها در دهههای 1960 و 1970، انقلابی در اتوماسیون صنعتی ایجاد کرد. معرفی کنترلکنندههای منطقی برنامهپذیر (PLC) در اواخر دهه 1960 توسط شرکتهایی مانند Modicon، نقطه عطفی بود که امکان برنامهریزی و کنترل فرآیندهای پیچیده را بدون نیاز به سیمکشی مجدد فراهم آورد. این نوآوری، زمینه را برای انعطافپذیری بیشتر در خطوط تولید و کاهش زمان توقف برای تغییرات فراهم آورد.

در دهههای 1980 و 1990، با پیشرفت در فناوری رباتیک و سیستمهای کنترل توزیعشده (DCS)، اتوماسیون خطوط تولید به سطوح بالاتری از یکپارچگی و پیچیدگی رسید. رباتهای صنعتی، که ابتدا برای کارهای تکراری و خطرناک مورد استفاده قرار میگرفتند، به تدریج توانمندتر شدند و قادر به انجام وظایف پیچیدهتر با دقت بالا گشتند. از دهه 2000 به بعد، با ظهور اینترنت اشیاء (IoT)، هوش مصنوعی (AI) و کلانداده (Big Data)، عصر “صنعت 4.0” آغاز شد. این دوره بر اتصالپذیری، دادهمحوری و هوشمندی سیستمهای تولیدی تمرکز دارد. امروزه، خطوط تولید نه تنها خودکار هستند، بلکه قادر به جمعآوری و تحلیل حجم عظیمی از دادهها، پیشبینی نیازهای تعمیر و نگهداری، بهینهسازی فرآیندها به صورت پویا و حتی تعامل با سایر سیستمها در زنجیره تامین هستند. این سیر تکاملی نشان میدهد که اتوماسیون خطوط تولید همواره در حال پیشرفت بوده و با هر نسل جدید از فناوری، قابلیتهای خود را گسترش میدهد.

واژهشناسی تخصصی: تفاوت اتوماسیون با رباتیک و هوش مصنوعی

در مبحث اتوماسیون خطوط تولید، اغلب اصطلاحات “اتوماسیون”، “رباتیک” و “هوش مصنوعی” به جای یکدیگر استفاده میشوند، اما در واقعیت، هر یک دارای معنا و کاربرد مشخصی هستند. درک این تفاوتها برای مدیران ارشد ضروری است تا بتوانند راهبردهای دقیقتر و موثرتری را برای سرمایهگذاری در فناوریها تدوین کنند.

- اتوماسیون (Automation): این اصطلاح چترگونه، به هرگونه فناوری یا سیستمی اطلاق میشود که قادر به انجام یک فرآیند یا وظیفه بدون دخالت انسانی است. اتوماسیون میتواند شامل سیستمهای مکانیکی ساده، کنترلکنندههای منطقی برنامهپذیر (PLC) برای کنترل فرآیندهای صنعتی، سیستمهای هیدرولیکی یا پنوماتیکی، و حتی نرمافزارهای اداری (RPA) باشد. اتوماسیون به طور کلی بر انجام وظایف تکراری، پیشبینیپذیر و حجم بالا تمرکز دارد تا کارایی، دقت و سرعت را افزایش دهد. در زمینه خطوط تولید، اتوماسیون به معنای خودکارسازی تمامی مراحل تولید از طریق یکپارچهسازی ماشینآلات، سیستمهای کنترل و نرمافزارها است.

- رباتیک (Robotics): رباتیک زیرمجموعهای از اتوماسیون است که به طراحی، ساخت، عملیات و کاربرد رباتها میپردازد. ربات یک ماشین برنامهپذیر است که میتواند وظایف فیزیکی را به طور مستقل یا نیمهمستقل انجام دهد. رباتها معمولاً برای انجام کارهای فیزیکی که خطرناک، تکراری یا نیازمند دقت بالا هستند، مانند جوشکاری، مونتاژ، رنگآمیزی، جابجایی مواد و بازرسی کیفیت در خطوط تولید، استفاده میشوند. تفاوت کلیدی این است که رباتها ماشینهای فیزیکی هستند که با محیط خود تعامل دارند، در حالی که اتوماسیون میتواند شامل فرآیندهای غیرفیزیکی (مانند اتوماسیون نرمافزاری) نیز باشد.

- هوش مصنوعی (Artificial Intelligence – AI): هوش مصنوعی به شاخهای از علوم کامپیوتر اشاره دارد که بر ایجاد ماشینهایی تمرکز دارد که قادر به تقلید قابلیتهای شناختی انسان مانند یادگیری، حل مسئله، تصمیمگیری، درک زبان طبیعی و تشخیص الگوها هستند. در زمینه اتوماسیون خطوط تولید، هوش مصنوعی نقش کاتالیزور را ایفا میکند. سیستمهای مجهز به AI میتوانند دادههای سنسورها را تحلیل کنند، الگوهای تولیدی را بهینهسازی کنند، عیوب را با دقت بیسابقه تشخیص دهند، نیازهای تعمیر و نگهداری را پیشبینی کنند (تعمیر و نگهداری پیشبینانه) و حتی خطوط تولید را به صورت پویا برای پاسخگویی به تغییرات بازار تنظیم کنند. AI توانایی اتوماسیون را از صرفاً “انجام کارها” به “انجام کارها به صورت هوشمند و بهینه” ارتقا میدهد. به عبارت دیگر، AI به اتوماسیون توانایی “فکر کردن” و “یادگیری” میبخشد، در حالی که رباتیک ابزاری فیزیکی برای اجرای کارهای اتوماسیون شده است.

ساختار سازمانی موردنیاز برای پیادهسازی موفق

پیادهسازی موفق اتوماسیون خطوط تولید تنها یک پروژه تکنولوژیک نیست؛ بلکه یک تحول سازمانی است که نیازمند بازنگری در ساختارها، فرآیندها و فرهنگ سازمانی است. برای اطمینان از دستیابی به اهداف مورد انتظار، سازمانها باید یک ساختار سازمانی حمایتی ایجاد کنند که بتواند پیچیدگیهای مرتبط با برنامهریزی، اجرا، نگهداری و بهینهسازی سیستمهای اتوماسیون را مدیریت کند. این ساختار باید همکاری بینبخشی را تشویق کند و نقشهای کلیدی را به افراد متخصص واگذار نماید. یک رویکرد جامع شامل ایجاد یک تیم مرکزی راهبری، تیمهای اجرایی فنی، و برنامههای آموزشی برای نیروی کار است. بدون یک ساختار سازمانی مناسب، حتی بهترین فناوریهای اتوماسیون نیز ممکن است به دلیل فقدان هماهنگی، تخصص یا مقاومت داخلی با شکست مواجه شوند. بسیاری از شرکتها این حقیقت را پذیرفتهاند که برای موفقیت در اتوماسیون، به سرمایهگذاری در “سرمایه انسانی” نیز به همان اندازه که در “فناوری” سرمایهگذاری میکنند، نیاز دارند.

مهمترین جنبه در این ساختار، ایجاد فرهنگی است که تغییر را بپذیرد و نوآوری را تشویق کند. این بدان معناست که رهبران باید به طور فعالانه با کارکنان ارتباط برقرار کنند، نگرانیها را برطرف سازند و منافع اتوماسیون را برای همه ذینفعان تبیین کنند. همچنین، تعریف دقیق مسئولیتها و اختیارات، ایجاد کانالهای ارتباطی موثر و تخصیص منابع کافی از اهمیت بالایی برخوردار است. سازمانهایی که در پیادهسازی اتوماسیون خطوط تولید پیشرو هستند، اغلب دارای ساختارهای ماتریسی یا پروژهمحور هستند که امکان انعطافپذیری و واکنش سریع به چالشها را فراهم میآورد. این ساختارها همچنین به شرکتها اجازه میدهند تا از تخصصهای مختلف در بخشهای گوناگون به صورت بهینه استفاده کنند و همافزایی ایجاد نمایند. نادیده گرفتن جنبههای سازمانی در فرآیند اتوماسیون میتواند به چالشهای جدی منجر شود که از جمله آنها میتوان به مقاومت کارکنان، عدم تخصیص منابع کافی و تضاد منافع درون سازمانی اشاره کرد.

تیمهای کلیدی اتوماسیون خطوط تولید: از مهندسان تا تحلیلگران داده

برای پیادهسازی موفق اتوماسیون خطوط تولید، تشکیل تیمهای متخصص با نقشهای مشخص و مهارتهای مکمل حیاتی است. این تیمها باید قادر به همکاری تنگاتنگ با یکدیگر باشند تا از همافزایی لازم اطمینان حاصل شود:

- تیم راهبری و استراتژی: این تیم که معمولاً شامل مدیران ارشد (مدیر عامل، مدیر عملیات، مدیر فناوری اطلاعات و مدیر مالی) است، مسئول تعریف چشمانداز، اهداف استراتژیک، بودجهبندی و تعیین شاخصهای کلیدی عملکرد (KPIs) برای پروژه اتوماسیون است. این تیم همچنین مسئول تضمین همراستایی پروژه اتوماسیون با استراتژی کلی کسبوکار و برطرف کردن موانع سازمانی است. نقش آنها حیاتی است زیرا موفقیت پروژه اتوماسیون بستگی به پشتیبانی و تعهد سطح بالا دارد.

- تیم مهندسی اتوماسیون و رباتیک: این تیم از مهندسان برق، مکانیک، کنترل و رباتیک تشکیل شده است. مسئولیتهای آنها شامل طراحی، برنامهریزی، نصب، پیکربندی و راهاندازی سیستمهای اتوماسیون و رباتها، انتخاب تجهیزات مناسب، توسعه نرمافزار کنترل (PLC، DCS، SCADA) و تضمین یکپارچگی سیستمها است. این تیم باید دارای تجربه عملی در پیادهسازی پروژههای اتوماسیون در محیطهای صنعتی باشد. آنها همچنین مسئول نگهداری و عیبیابی سیستمهای اتوماسیون پس از راهاندازی هستند.

- تیم تحلیل داده و هوش مصنوعی: با رشد اتوماسیون هوشمند، نقش تحلیلگران داده و متخصصان هوش مصنوعی به طور فزایندهای اهمیت پیدا کرده است. این تیم مسئول جمعآوری، پاکسازی، تحلیل و تفسیر دادههای تولیدی حاصل از سیستمهای اتوماسیون است. آنها از الگوریتمهای یادگیری ماشین برای پیشبینی خرابیها، بهینهسازی فرآیندها، بهبود کیفیت و شناسایی فرصتهای جدید برای بهرهوری استفاده میکنند. این تیم همچنین میتواند به توسعه سیستمهای هوش مصنوعی برای تصمیمگیری خودکار در خطوط تولید کمک کند.

- تیم مدیریت پروژه و تغییر: این تیم مسئول مدیریت جنبههای کلی پروژه اتوماسیون، از جمله برنامهریزی، زمانبندی، تخصیص منابع، مدیریت ریسک و ارتباط با ذینفعان است. علاوه بر این، مدیریت تغییر نقش حیاتی در کاهش مقاومت کارکنان، آموزش و انتقال مهارتها به نیروی کار جدید ایفا میکند. آنها باید اطمینان حاصل کنند که کارکنان آموزشهای لازم برای کار با سیستمهای جدید را دریافت کردهاند و با تغییرات سازمانی سازگار میشوند. این تیم همچنین مسئول ارزیابی مداوم عملکرد پروژه و انجام تنظیمات لازم برای دستیابی به اهداف استراتژیک است.

7 دلیل استراتژیک برای اتوماسیون خطوط تولید

تصمیم برای سرمایهگذاری در اتوماسیون خطوط تولید یک تصمیم استراتژیک بزرگ است که میتواند آینده یک کسبوکار را دگرگون کند. این سرمایهگذاری تنها به معنای مدرنسازی تجهیزات نیست، بلکه یک گام بلند به سوی بهرهوری بالاتر، رقابتپذیری بیشتر و پایداری درازمدت است. در ادامه به هفت دلیل استراتژیک که چرا مدیران ارشد باید اتوماسیون خطوط تولید را در اولویت قرار دهند، میپردازیم:

- افزایش چشمگیر بهرهوری و کارایی: اتوماسیون امکان تولید 24 ساعته در 7 روز هفته را بدون توقف فراهم میکند، که منجر به افزایش قابل توجه حجم تولید و کاهش زمان هر چرخه میشود. ماشینها و رباتها میتوانند وظایف را با سرعتی ثابت و بدون نیاز به استراحت یا شیفتکاری انجام دهند. این افزایش پیوسته در بهرهوری، امکان پاسخگویی سریعتر به تقاضای بازار و افزایش ظرفیت تولید را فراهم میآورد. به عنوان مثال، در یک کارخانه تولید قطعات الکترونیکی، رباتها میتوانند قطعات بسیار ریز را با سرعتی بسیار بالاتر و خطای کمتر از انسان مونتاژ کنند، که این خود منجر به افزایش چشمگیر خروجی روزانه میشود.

- کاهش هزینههای عملیاتی در بلندمدت: با وجود هزینه اولیه سرمایهگذاری، اتوماسیون خطوط تولید در بلندمدت منجر به صرفهجویی قابل توجهی در هزینهها میشود. این صرفهجویی شامل کاهش هزینههای نیروی کار مستقیم (به دلیل نیاز کمتر به اپراتورها برای کارهای تکراری)، کاهش ضایعات مواد (به دلیل دقت بالای ماشینها)، کاهش مصرف انرژی (از طریق بهینهسازی فرآیندها) و کاهش هزینههای مربوط به ایمنی و جبران خسارتهای ناشی از خطای انسانی است. علاوه بر این، تولید با کیفیت بالاتر و کاهش نیاز به دوبارهکاری، به طور مستقیم بر کاهش هزینهها تأثیر میگذارد.

- بهبود کیفیت و کاهش نرخ خطا: ماشینها و سیستمهای اتوماسیون به گونهای طراحی شدهاند که وظایف را با دقت و تکرارپذیری بسیار بالایی انجام دهند. این امر منجر به تولید محصولاتی با کیفیت یکنواختتر و کاهش قابل توجه نقصها و خطاها میشود. در صنایعی که کوچکترین خطا میتواند هزینههای گزافی داشته باشد (مانند تولید قطعات هواپیما یا تجهیزات پزشکی)، اتوماسیون خطوط تولید ضامن کیفیت و ایمنی است. سیستمهای بینایی ماشینی (Machine Vision) میتوانند عیوب میکروسکوپی را تشخیص دهند که برای چشم انسان غیرممکن است.

- افزایش ایمنی محیط کار: بسیاری از وظایف تولیدی ذاتاً خطرناک، تکراری یا آسیبزا برای انسان هستند (مانند کار با مواد شیمیایی خطرناک، جوشکاری، جابجایی بارهای سنگین یا کار در محیطهای با دمای بالا/پایین). با اتوماسیون این وظایف، کارکنان از معرض این خطرات دور میشوند و میتوانند به کارهای با ارزشتر و کمخطرتر بپردازند. این امر نه تنها تعداد حوادث کاری را کاهش میدهد، بلکه روحیه کارکنان را نیز بهبود میبخشد و به ایجاد یک محیط کار سالمتر کمک میکند.

- انعطافپذیری و چابکی در تولید: خطوط تولید اتوماتیک مدرن، به ویژه آنهایی که با رباتهای قابل برنامهریزی و سیستمهای کنترل پیشرفته ترکیب شدهاند، انعطافپذیری بالایی در تغییر نوع محصول، حجم تولید یا حتی سفارشیسازی دارند. این قابلیت به کسبوکارها امکان میدهد تا سریعتر به تغییرات تقاضای بازار پاسخ دهند و مزیت رقابتی قابل توجهی را در بازارهای دینامیک امروز فراهم آورند. به عنوان مثال، یک خط تولید رباتیک میتواند تنها با تغییر چند برنامه نرمافزاری، از تولید یک مدل محصول به مدل دیگر سوئیچ کند، بدون نیاز به تغییرات فیزیکی گسترده.

- جمعآوری و تحلیل دادههای ارزشمند: سیستمهای اتوماسیون خطوط تولید به طور مداوم دادههای عملیاتی را از هر مرحله از فرآیند جمعآوری میکنند. این دادهها، که شامل اطلاعاتی در مورد عملکرد ماشین، مصرف مواد، نرخ تولید، کیفیت محصول و زمان توقف است، منبعی غنی برای تحلیل و بهینهسازی هستند. با استفاده از ابزارهای تحلیل داده و هوش مصنوعی، مدیران میتوانند بینشهای عمیقی از فرآیندهای تولید خود کسب کنند، نقاط ضعف را شناسایی کنند و تصمیمات مبتنی بر داده برای بهبود مستمر بگیرند. این رویکرد دادهمحور، بنیان اصلی صنعت 4.0 است.

- حفظ رقابتپذیری در بازار جهانی: در اقتصاد جهانی امروز، کسبوکارهایی که قادر به تولید محصولات با کیفیت بالا، با قیمت رقابتی و در زمان مناسب نیستند، به سرعت جایگاه خود را از دست میدهند. اتوماسیون خطوط تولید به شرکتها امکان میدهد تا نه تنها هزینههای خود را کاهش دهند، بلکه با افزایش کیفیت و سرعت تولید، در سطح جهانی رقابت کنند. این امر به ویژه برای صنایع تولیدی ایران که در بازارهای بینالمللی با چالشهای بسیاری روبرو هستند، اهمیت استراتژیک دارد. سرمایهگذاری در اتوماسیون میتواند تضمینکننده بقا و رشد در آینده باشد.

مطالعه موردی: افزایش 40% بهرهوری در صنعت خودروسازی

صنعت خودروسازی همواره در خط مقدم پذیرش فناوریهای نوین اتوماسیون خطوط تولید قرار داشته است. یکی از نمونههای برجسته موفقیت در این زمینه، سرمایهگذاری گسترده شرکتهای خودروسازی برتر (مانند فولکسواگن و تویوتا) در اتوماسیون رباتیک برای فرآیندهای مونتاژ، جوشکاری و رنگآمیزی است. یک مطالعه موردی قابل توجه در یک کارخانه بزرگ خودروسازی اروپایی نشان داد که با پیادهسازی یکپارچه سیستمهای اتوماسیون پیشرفته، شامل رباتهای کلاغی، سیستمهای دید ماشینی و کنترلکنندههای منطقی برنامهپذیر (PLC) در خطوط مونتاژ، بهرهوری کلی خط تولید به میزان 40% افزایش یافته است. این افزایش بهرهوری نه تنها از طریق افزایش سرعت تولید، بلکه از طریق بهبود قابل توجه در کیفیت محصول نهایی نیز حاصل شد.

قبل از اتوماسیون، این کارخانه با چالشهایی نظیر نوسانات در کیفیت جوشکاری، نرخ بالای خطای انسانی در مونتاژ قطعات پیچیده و زمان توقف طولانی برای تغییر مدلها مواجه بود. با استفاده از رباتهای جوشکاری با دقت بالا، این کارخانه توانست کیفیت جوشها را به طور چشمگیری ارتقا دهد و تعداد محصولات معیوب را به حداقل برساند. همچنین، رباتهای مونتاژگر که مجهز به سیستمهای بینایی سهبعدی بودند، قادر به قرار دادن قطعات با دقت میکرونی و با سرعتی بیسابقه شدند. این امر نه تنها سرعت خط تولید را افزایش داد، بلکه نیاز به بازرسیهای دستی را نیز کاهش داد. علاوه بر این، سیستمهای کنترل مرکزی که توسط PLC و SCADA مدیریت میشدند، امکان نظارت بیدرنگ بر کل فرآیند تولید و شناسایی سریع مشکلات را فراهم آوردند، که منجر به کاهش زمان توقف غیرمنتظره و افزایش کارایی عملیاتی شد. این مطالعه موردی به وضوح نشان میدهد که سرمایهگذاری استراتژیک در اتوماسیون خطوط تولید میتواند بازگشت سرمایه قابل توجهی را به ارمغان آورد و یک مزیت رقابتی پایدار در بازار ایجاد کند.

راهنمای گامبهگام پیادهسازی اتوماسیون خطوط تولید (از ارزیابی تا بهرهبرداری)

پیادهسازی اتوماسیون خطوط تولید یک پروژه پیچیده است که نیازمند برنامهریزی دقیق و اجرای مرحلهای است. یک رویکرد گامبهگام میتواند به مدیران کمک کند تا ریسکها را به حداقل برسانند و از موفقیت پروژه اطمینان حاصل کنند. این فرآیند از ارزیابی اولیه و تحلیل نیازها آغاز شده و تا بهرهبرداری کامل و بهینهسازی مستمر ادامه مییابد.

- گام 1: ارزیابی اولیه و تحلیل نیازها:این گام حیاتیترین مرحله است و شامل بررسی دقیق فرآیندهای تولید فعلی، شناسایی نقاط ضعف، تنگناها و فرصتهای بهبود از طریق اتوماسیون است. تیمهای متخصص باید تمامی دادههای مربوط به زمانبندی، ضایعات، هزینهها، کیفیت و ایمنی را جمعآوری و تحلیل کنند. در این مرحله، اهداف واضح و قابل اندازهگیری برای پروژه اتوماسیون (مانند “کاهش 20% هزینههای تولید” یا “افزایش 30% ظرفیت”) باید تعیین شوند. این ارزیابی باید شامل یک تحلیل SWOT (نقاط قوت، ضعف، فرصتها و تهدیدات) برای شناسایی موانع احتمالی و مزایای بالقوه باشد. مشاوره با متخصصان خارجی در این مرحله میتواند دیدگاههای ارزشمندی ارائه دهد.

- گام 2: طراحی سیستم و انتخاب فناوری:بر اساس تحلیل نیازها، نوبت به طراحی سیستم اتوماسیون میرسد. این شامل انتخاب نوع رباتها (در صورت نیاز)، سیستمهای کنترل (PLC، DCS، SCADA)، سنسورها، سیستمهای دید ماشینی، نرمافزارهای اتوماسیون و پلتفرمهای یکپارچهسازی است. طراحی باید به گونهای باشد که انعطافپذیری لازم برای تغییرات آینده را فراهم آورد. در این مرحله، مقایسه بین تامینکنندگان مختلف و ارزیابی جنبههای فنی و اقتصادی هر راهکار از اهمیت بالایی برخوردار است. طراحی باید بر اساس اصول ماژولار انجام شود تا امکان توسعه و ارتقا در آینده فراهم باشد.

- گام 3: تامین مالی و تخصیص بودجه:پس از نهایی شدن طراحی، نیاز به تامین مالی پروژه است. این شامل ارزیابی بازگشت سرمایه (ROI)، تحلیل هزینه-فایده (CBA) و تهیه یک برنامه مالی جامع است. مدیران باید از منابع مالی داخلی یا خارجی برای پوشش هزینههای خرید تجهیزات، نصب، نرمافزار، آموزش و هزینههای عملیاتی اولیه اطمینان حاصل کنند. در این مرحله، شفافیت در مورد بودجه و زمانبندی حیاتی است.

- گام 4: خرید، نصب و یکپارچهسازی:این گام شامل سفارش و خرید تجهیزات، نصب فیزیکی ماشینآلات و رباتها، سیمکشی، نصب نرمافزار و یکپارچهسازی تمامی اجزا با یکدیگر است. این فرآیند اغلب پیچیده و زمانبر است و نیازمند هماهنگی دقیق بین تیمهای داخلی و تامینکنندگان خارجی است. تستهای اولیه سیستم برای اطمینان از عملکرد صحیح هر یک از اجزا و ارتباط آنها با یکدیگر در این مرحله انجام میشود. رعایت استانداردهای ایمنی در این مرحله از اهمیت بالایی برخوردار است.

- گام 5: برنامهریزی، تنظیم و آزمایش:پس از نصب، نوبت به برنامهریزی رباتها و سیستمهای کنترل، تنظیم پارامترهای عملیاتی و انجام آزمایشهای جامع میرسد. این مرحله شامل تنظیمات دقیق برای اطمینان از دقت، سرعت و کارایی بهینه سیستم است. آزمایشهای مختلفی از جمله آزمایشهای عملکردی، آزمایشهای استرس و آزمایشهای ایمنی باید انجام شود تا از پایداری و قابلیت اطمینان سیستم در شرایط مختلف اطمینان حاصل شود. این مرحله اغلب با تولید آزمایشی و رفع اشکال همراه است.

- گام 6: آموزش و انتقال دانش:آموزش کارکنان برای کار با سیستمهای جدید، نگهداری از آنها و عیبیابی اولیه یک گام حیاتی است. این آموزشها باید برای اپراتورها، تکنسینها و مهندسان باشد و شامل جنبههای نظری و عملی باشد. انتقال دانش از تامینکنندگان و متخصصان خارجی به تیمهای داخلی برای تضمین پایداری عملیات در بلندمدت ضروری است. یک برنامه آموزش مداوم باید ایجاد شود تا کارکنان با آخرین پیشرفتها و فناوریها آشنا شوند.

- گام 7: بهرهبرداری و بهینهسازی مستمر:پس از اتمام آزمایشها و آموزش، خط تولید اتوماتیک وارد مرحله بهرهبرداری میشود. در این مرحله، پایش مداوم عملکرد سیستم، جمعآوری دادهها و تحلیل آنها برای شناسایی فرصتهای بهبود مستمر انجام میشود. این بهینهسازی میتواند شامل تنظیم پارامترهای عملیاتی، بهبود الگوریتمهای کنترل، ارتقای نرمافزار یا حتی افزودن قابلیتهای جدید باشد. هدف نهایی، دستیابی به حداکثر کارایی و بازده از سرمایهگذاری در اتوماسیون خطوط تولید است.

چکلیست ارزیابی آمادگی سازمانی

قبل از شروع پروژه اتوماسیون خطوط تولید، ارزیابی آمادگی سازمانی یک گام ضروری است. این چکلیست به مدیران کمک میکند تا نقاط قوت و ضعف داخلی را شناسایی کرده و برای چالشهای پیشرو آماده شوند:

- آمادگی استراتژیک و رهبری:آیا رهبری سازمان کاملاً به پروژه اتوماسیون متعهد است و چشمانداز روشنی برای آن دارد؟ آیا اهداف اتوماسیون با استراتژی کلی کسبوکار همراستا هستند؟ آیا یک تیم راهبری مشخص برای هدایت پروژه تعیین شده است؟ بدون حمایت قوی از سوی مدیریت ارشد، پروژههای اتوماسیون اغلب با چالشهای جدی مواجه میشوند.

- آمادگی مالی و منابع:آیا بودجه کافی برای سرمایهگذاری اولیه، نصب، آموزش و نگهداری بلندمدت تخصیص داده شده است؟ آیا تحلیل دقیق هزینه-فایده و بازگشت سرمایه (ROI) انجام شده است؟ آیا سازمان قادر به تامین منابع انسانی متخصص (مهندسان، تکنسینها) مورد نیاز است یا نیاز به جذب نیروهای جدید دارد؟

- آمادگی فنی و زیرساختی:آیا زیرساختهای فعلی (برق، شبکه، فضای فیزیکی) قادر به پشتیبانی از سیستمهای اتوماسیون جدید هستند؟ آیا تجهیزات فعلی قابلیت یکپارچهسازی با سیستمهای اتوماتیک را دارند؟ آیا سازمان دارای دانش فنی داخلی کافی برای طراحی، پیادهسازی و نگهداری سیستمهای اتوماسیون است؟

- آمادگی فرهنگی و نیروی کار:آیا فرهنگ سازمانی پذیرای تغییر و نوآوری است؟ آیا برنامهای برای مدیریت مقاومت احتمالی کارکنان وجود دارد؟ آیا برنامههای آموزشی جامعی برای ارتقای مهارتهای نیروی کار فعلی و آموزش مهارتهای جدید در نظر گرفته شده است؟ آیا کارکنان از مزایای اتوماسیون برای خود و سازمان آگاه هستند؟

چالش های پنهان در مسیر اتوماسیون

در حالی که مزایای اتوماسیون خطوط تولید غیرقابل انکار است، پیادهسازی آن خالی از چالش نیست. مدیران ارشد باید از این چالشهای پنهان آگاه باشند تا بتوانند به طور موثر آنها را مدیریت کنند و از نقاط شکست متداول اجتناب نمایند. نادیده گرفتن این چالشها میتواند منجر به افزایش هزینهها، تاخیر در پروژه و حتی شکست کامل طرح اتوماسیون شود. شناخت دقیق این موانع، اولین گام برای غلبه بر آنهاست.

یکی از بزرگترین چالشها، تغییر فرهنگ سازمانی و مقاومت نیروی کار است. کارکنان ممکن است از بابت امنیت شغلی خود نگران باشند و اتوماسیون را تهدیدی برای شغلشان ببینند. این نگرانیها میتواند منجر به کاهش روحیه، عدم همکاری و حتی خرابکاری شود. برای مقابله با این موضوع، ارتباط شفاف، آموزش مستمر و نشان دادن فرصتهای جدید شغلی در کنار فناوریهای جدید ضروری است. چالش دیگر، پیچیدگی یکپارچهسازی سیستمهای جدید با زیرساختهای موجود است. بسیاری از کارخانهها دارای ماشینآلات قدیمی هستند که ممکن است با سیستمهای اتوماسیون مدرن سازگار نباشند یا نیاز به ارتقاء قابل توجهی داشته باشند. این مسائل فنی میتوانند منجر به افزایش هزینهها و زمانبندی پروژه شوند. علاوه بر این، امنیت سایبری نیز به یک نگرانی فزاینده تبدیل شده است. با اتصال خطوط تولید به شبکههای داده، خطر حملات سایبری که میتواند منجر به توقف تولید، سرقت اطلاعات یا حتی آسیب فیزیکی به تجهیزات شود، افزایش مییابد. بنابراین، سرمایهگذاری در راهکارهای امنیت سایبری قوی برای سیستمهای کنترل صنعتی حیاتی است.

نقاط شکست متداول و راهکارهای اجتناب

در پیادهسازی اتوماسیون خطوط تولید، برخی نقاط شکست متداول وجود دارند که میتوان با برنامهریزی و مدیریت صحیح از آنها اجتناب کرد:

- فقدان برنامهریزی استراتژیک و اهداف نامشخص: بسیاری از پروژههای اتوماسیون بدون یک چشمانداز روشن یا اهداف مشخص آغاز میشوند. این امر منجر به اتخاذ تصمیمات نادرست، هدر رفتن منابع و عدم دستیابی به نتایج مطلوب میشود.راهکار: قبل از شروع، یک مطالعه امکانسنجی جامع انجام دهید، اهداف SMART (مشخص، قابل اندازهگیری، قابل دستیابی، مرتبط، زمانبندی شده) تعیین کنید و یک طرح استراتژیک بلندمدت برای اتوماسیون تدوین نمایید. در این طرح، به بازگشت سرمایه و شاخصهای کلیدی عملکرد (KPIs) به وضوح اشاره شود.

- مقاومت کارکنان و عدم مدیریت تغییر: ترس از از دست دادن شغل، عدم آموزش کافی و مقاومت در برابر روشهای جدید میتواند پیشرفت پروژه را کند کند یا متوقف سازد.راهکار: از ابتدا کارکنان را درگیر فرآیند کنید. مزایای اتوماسیون را برای آنها تبیین کنید، برنامههای آموزشی جامع و مداوم برگزار کنید و فرصتهای شغلی جدیدی را که اتوماسیون ایجاد میکند، برجسته سازید. ایجاد یک فرهنگ تیمی و مشارکت کارکنان در تصمیمگیریها بسیار موثر است.

- عدم یکپارچهسازی کافی سیستمها: جدا ماندن سیستمهای جدید از زیرساختها و نرمافزارهای موجود (مانند ERP یا MES) میتواند منجر به جزیرههای اطلاعاتی و کاهش کارایی شود.راهکار: از همان ابتدا به یکپارچهسازی به عنوان یک اولویت استراتژیک نگاه کنید. از استانداردهای باز و پروتکلهای ارتباطی مشترک استفاده کنید. سرمایهگذاری در پلتفرمهای یکپارچهسازی جامع که امکان ارتباط روان بین تمامی سیستمها را فراهم کنند، حیاتی است.

- تامینکنندگان نامناسب و انتخاب نادرست فناوری: انتخاب شریک یا فناوری نادرست میتواند منجر به مشکلات فنی، هزینههای اضافی و پشتیبانی ضعیف شود.راهکار: در انتخاب تامینکنندگان دقت کافی به خرج دهید. سابقه، تجربه و اعتبار آنها را بررسی کنید. نمونه کارهای قبلی را ارزیابی کنید و از پشتیبانی پس از فروش اطمینان حاصل نمایید. فناوریهای انتخابی باید مقیاسپذیر، قابل ارتقا و متناسب با نیازهای بلندمدت سازمان باشند.

- نادیده گرفتن امنیت سایبری: با افزایش اتصالپذیری در خطوط تولید اتوماتیک، ریسک حملات سایبری نیز افزایش مییابد که میتواند منجر به خسارات مالی و عملیاتی جبرانناپذیری شود.راهکار: امنیت سایبری را به عنوان یک جزء جداییناپذیر از طراحی سیستم اتوماسیون در نظر بگیرید. از استانداردهای امنیت صنعتی پیروی کنید، فایروالها، سیستمهای تشخیص نفوذ و پروتکلهای رمزنگاری را پیادهسازی کنید. آموزش کارکنان در مورد تهدیدات سایبری و ایجاد پروتکلهای واکنش به حوادث ضروری است.

تحلیل هزینه-فایده: مزایا vs معایب

پیش از هرگونه سرمایهگذاری بزرگ در اتوماسیون خطوط تولید، یک تحلیل دقیق هزینه-فایده (Cost-Benefit Analysis – CBA) برای مدیران ارشد ضروری است. این تحلیل به آنها کمک میکند تا تصمیمات آگاهانهای بگیرند و از بازگشت سرمایه مورد انتظار (ROI) اطمینان حاصل کنند. CBA شامل شناسایی و کمیسازی تمامی هزینهها (هم مستقیم و هم غیرمستقیم) و تمامی مزایا (هم ملموس و هم ناملموس) مرتبط با پروژه اتوماسیون است.

مزایا:

- مزایای مالی مستقیم:

- کاهش هزینههای نیروی کار: این یکی از بزرگترین محرکهای اتوماسیون است. با کاهش نیاز به اپراتورها برای کارهای تکراری و خطرناک، هزینههای حقوق، مزایا، بیمه و آموزش کاهش مییابد. مطالعات نشان دادهاند که در برخی صنایع، اتوماسیون میتواند تا 30% هزینههای مربوط به نیروی کار را کاهش دهد. (منبع: PWC – “Industry 4.0: Building the digital enterprise”, 2016)

- کاهش ضایعات و دوبارهکاری: دقت بالای ماشینها و رباتها منجر به کاهش چشمگیر مواد دورریز و محصولات معیوب میشود، که مستقیماً بر سودآوری تأثیر میگذارد. به عنوان مثال، در صنعت تولید نیمههادیها، جایی که هر خطای کوچکی هزینههای گزافی دارد، اتوماسیون میزان نقص را به کمتر از 0.1% کاهش داده است.

- افزایش بهرهوری و ظرفیت تولید: امکان تولید 24/7 و با سرعت ثابت، منجر به افزایش قابل توجه حجم تولید بدون نیاز به افزایش شیفتهای کاری میشود. این امر به ویژه در دورههای اوج تقاضا بسیار ارزشمند است.

- کاهش هزینههای انرژی: سیستمهای اتوماسیون مدرن اغلب بهینهتر از سیستمهای دستی هستند و میتوانند با بهینهسازی فرآیندها، مصرف انرژی را کاهش دهند.

- مزایای ناملموس و استراتژیک:

- بهبود کیفیت محصول و یکنواختی: اتوماسیون به معنای کیفیت پایدار و کاهش تنوع در محصول نهایی است که رضایت مشتری و اعتبار برند را افزایش میدهد.

- افزایش ایمنی محیط کار: با دور کردن انسان از وظایف خطرناک، تعداد حوادث کاری و هزینههای مرتبط با آنها به شدت کاهش مییابد.

- انعطافپذیری بیشتر در تولید: توانایی پاسخگویی سریع به تغییرات بازار و تقاضا، یک مزیت رقابتی حیاتی است.

- جمعآوری دادههای با ارزش: دادههای تولیدی جمعآوری شده توسط سیستمهای اتوماسیون، بینشهای عمیقی را برای بهینهسازی و تصمیمگیریهای استراتژیک فراهم میکنند.

- تقویت موقعیت رقابتی: شرکتهایی که اتوماسیون را پذیرفتهاند، در بازار رقابتی امروز جایگاه قویتری دارند و برای آینده آمادهتر هستند.

معایب و ملاحظات:

- هزینههای اولیه سرمایهگذاری بالا:

- خرید تجهیزات: رباتها، سنسورها، PLCها و نرمافزارهای تخصصی میتوانند گران قیمت باشند.

- نصب و یکپارچهسازی: هزینههای مربوط به نصب فیزیکی، سیمکشی و یکپارچهسازی سیستمها اغلب قابل توجه است.

- آموزش و توسعه: هزینههای آموزش نیروی کار برای کار با سیستمهای جدید و توسعه مهارتهای جدید.

- زیرساختها: نیاز به ارتقاء زیرساختهای موجود (برق، شبکه، فضای فیزیکی) ممکن است هزینههای اضافی در بر داشته باشد.

- پیچیدگی فنی و نیاز به تخصص:

- نیاز به مهارتهای تخصصی: برای طراحی، پیادهسازی و نگهداری سیستمهای اتوماسیون، نیاز به مهندسان و تکنسینهای بسیار ماهر است که ممکن است یافتن آنها دشوار باشد.

- مسائل یکپارچهسازی: یکپارچهسازی سیستمهای اتوماسیون با سیستمهای موجود (ERP، MES) میتواند پیچیده و چالشبرانگیز باشد.

- عیبیابی پیچیده: در صورت بروز مشکل، عیبیابی و تعمیر سیستمهای اتوماتیک پیچیدهتر از سیستمهای دستی است.

- مقاومت نیروی کار و مدیریت تغییر:

- ترس از دست دادن شغل: نگرانی کارکنان از جایگزینی با ماشینها میتواند منجر به مقاومت شود.

- نیاز به بازآموزی: بسیاری از کارکنان نیاز به بازآموزی و کسب مهارتهای جدید برای نقشهای جدید خود دارند.

- افزایش وابستگی به فناوری:

- خطر توقف کامل تولید: خرابی یک جزء کلیدی در یک خط تولید کاملاً اتوماتیک میتواند منجر به توقف کامل تولید شود.

- تهدیدات امنیت سایبری: با افزایش اتصالپذیری، خطوط تولید اتوماتیک در معرض حملات سایبری قرار میگیرند.

در نهایت، تحلیل هزینه-فایده باید به وضوح نشان دهد که مزایای بلندمدت اتوماسیون خطوط تولید (افزایش بهرهوری، بهبود کیفیت، کاهش هزینهها و افزایش رقابتپذیری) بر هزینههای اولیه و چالشهای پیادهسازی غلبه میکند. برای بسیاری از سازمانها در محیط کسبوکار امروز، این سرمایهگذاری نه یک هزینه، بلکه یک ضرورت استراتژیک برای بقا و رشد است.

اتوماسیون هوشمند: نقش AI در نسل بعدی خطوط تولید

عصر جدید اتوماسیون خطوط تولید به سرعت در حال ورود به فاز “اتوماسیون هوشمند” است، جایی که هوش مصنوعی (AI) نقش محوری را ایفا میکند. اتوماسیون سنتی عمدتاً بر اجرای دستورالعملهای برنامهریزی شده متمرکز بود، اما اتوماسیون هوشمند فراتر از آن میرود و به سیستمها قابلیت یادگیری، تصمیمگیری و خودبهینهسازی را میبخشد. این انقلاب در حال تغییر چهره صنعت تولید است، از خطوط مونتاژ ثابت و از پیش برنامهریزی شده به سمت کارخانههایی که به صورت پویا خود را تنظیم میکنند و با محیطهای متغیر سازگار میشوند. نقش AI در این تحول، افزایش کارایی، انعطافپذیری و قابلیت اطمینان سیستمهای اتوماسیون به سطوحی بیسابقه است.

AI در اتوماسیون هوشمند نه تنها به سیستمها اجازه میدهد تا وظایف را به طور خودکار انجام دهند، بلکه آنها را قادر میسازد تا از دادههای عملیاتی یاد بگیرند، الگوها را شناسایی کنند و حتی مشکلات را پیشبینی کرده و راهحلهایی را بدون دخالت انسانی پیشنهاد دهند یا اجرا کنند. این امر به معنای حرکت از “اتوماسیون ثابت” به “اتوماسیون انطباقی” است. به عنوان مثال، در یک کارخانه تولید، سیستمهای مجهز به AI میتوانند تغییرات کوچک در کیفیت مواد اولیه را تشخیص دهند و به طور خودکار پارامترهای تولید را تنظیم کنند تا از تولید محصول معیوب جلوگیری شود. این قابلیتهای پیشرفته، اتوماسیون را به یک ابزار استراتژیک قدرتمندتر برای دستیابی به بهرهوری و رقابتپذیری تبدیل کرده است. در این بخش، به بررسی عمیقتر نقش AI در اتوماسیون هوشمند و تاثیرات آن بر نسل بعدی خطوط تولید خواهیم پرداخت.

پیشبینیهای صنعتی برای 2025-2030

با سرعت فزاینده پیشرفتهای تکنولوژیکی، پیشبینیها برای اتوماسیون خطوط تولید در بازه زمانی 2025-2030 نشان از تحولات چشمگیری دارد که توسط هوش مصنوعی و فناوریهای مرتبط هدایت میشود:

- رباتهای همکار (Cobots) و تعامل انسان-ربات: انتظار میرود که رباتهای همکار که قادر به کار ایمن در کنار انسانها هستند، به طور گستردهتری در خطوط تولید به کار گرفته شوند. این رباتها میتوانند وظایف تکراری و سنگین را انجام دهند، در حالی که انسانها بر وظایف پیچیدهتر، خلاقانهتر و نیازمند مهارتهای شناختی تمرکز میکنند. بازار جهانی رباتهای همکار پیشبینی میشود تا سال 2027 به 6.7 میلیارد دلار برسد (منبع: Grand View Research).

- کارخانههای هوشمند (Smart Factories) و صنعت 5.0: کارخانههایی که به طور کامل از اینترنت اشیاء صنعتی (IIoT)، هوش مصنوعی و کلانداده بهره میبرند، به استاندارد تبدیل خواهند شد. این کارخانهها قادر به خودتنظیمی، خودبهینهسازی و پاسخگویی آنی به تغییرات بازار خواهند بود. مفهوم “صنعت 5.0” نیز در حال ظهور است که بر تعامل انسان-ماشین، پایداری و تابآوری در تولید تمرکز دارد.

- تعمیر و نگهداری پیشبینانه (Predictive Maintenance): با استفاده از الگوریتمهای هوش مصنوعی و دادههای حسگرها، سیستمهای اتوماسیون قادر به پیشبینی دقیق زمان خرابی ماشینآلات خواهند بود. این امر به شرکتها امکان میدهد تا قبل از وقوع خرابی، تعمیرات لازم را انجام دهند، زمان توقف را به حداقل برسانند و هزینههای نگهداری را کاهش دهند. انتظار میرود بازار جهانی تعمیر و نگهداری پیشبینانه تا سال 2027 به 23.4 میلیارد دلار برسد (منبع: MarketsandMarkets).

- شخصیسازی انبوه (Mass Customization): اتوماسیون هوشمند، امکان تولید محصولات سفارشی در مقیاس انبوه را فراهم میکند. این به شرکتها اجازه میدهد تا به تقاضاهای خاص مشتریان پاسخ دهند و مزیت رقابتی قابل توجهی کسب کنند. خطوط تولید با قابلیت تنظیم مجدد سریع (reconfigurable manufacturing systems) به این روند کمک خواهند کرد.

- بلاکچین برای زنجیره تامین: انتظار میرود که فناوری بلاکچین برای افزایش شفافیت، ردیابیپذیری و امنیت در طول زنجیره تامین مورد استفاده قرار گیرد، به ویژه در ارتباط با محصولات تولید شده توسط خطوط اتوماتیک. این امر به کاهش تقلب و بهبود اعتماد در روابط تجاری کمک میکند.

راهکارهای مشاورهای ما برای سازمانهای ایرانی

در [strategicplanning.me]، ما درک عمیقی از چالشها و فرصتهای پیش روی سازمانهای ایرانی در زمینه اتوماسیون خطوط تولید داریم. تیم مشاوران مجرب ما، با تکیه بر دانش فنی روز و تجربه عملی در صنایع مختلف، آماده ارائه راهکارهای جامع و سفارشی برای کمک به کسبوکار شما در این مسیر تحولآفرین است. ما میدانیم که هر سازمان دارای نیازها و شرایط منحصر به فردی است، به همین دلیل، رویکرد ما در ارائه خدمات مشاورهای، بر اساس نیازسنجی دقیق و طراحی راهکارهای متناسب با اهداف استراتژیک شما است.

خدمات مشاورهای ما در زمینه اتوماسیون خطوط تولید شامل موارد زیر است:

- تحلیل امکانسنجی و ارزیابی آمادگی: ما با انجام مطالعات جامع و تحلیل فرآیندهای تولیدی فعلی شما، نقاط قوت، ضعف و فرصتهای اتوماسیون را شناسایی میکنیم. این تحلیل شامل بررسی فنی، مالی و سازمانی برای تعیین میزان آمادگی شرکت شما برای پیادهسازی اتوماسیون است. هدف ما ارائه یک نقشه راه شفاف برای شروع پروژه اتوماسیون است.

- طراحی و بهینهسازی سیستمهای اتوماسیون: تیم ما با استفاده از دانش روز در زمینه رباتیک، PLC، SCADA و هوش مصنوعی، به شما در طراحی سیستمهای اتوماسیون متناسب با نیازهای خاص کسبوکارتان کمک میکند. این شامل انتخاب تجهیزات مناسب، معماری سیستم و طراحی فرآیندهای بهینه برای حداکثر کارایی است. ما همچنین به شما در بهینهسازی خطوط تولید موجود برای افزایش بهرهوری کمک میکنیم.

- مدیریت پروژه و نظارت بر اجرا: پیادهسازی اتوماسیون یک پروژه پیچیده است. مشاوران ما میتوانند در تمام مراحل مدیریت پروژه، از برنامهریزی اولیه تا نظارت بر نصب، یکپارچهسازی و راهاندازی سیستمها، شما را همراهی کنند. ما اطمینان حاصل میکنیم که پروژه در زمانبندی و بودجه تعیین شده پیش میرود و ریسکها به حداقل میرسند.

- برنامههای مدیریت تغییر و آموزش نیروی کار: ما به شما کمک میکنیم تا با چالشهای مدیریت تغییر سازمانی روبرو شوید. طراحی و اجرای برنامههای آموزشی جامع برای کارکنان، از اپراتورها تا مهندسان، برای اطمینان از پذیرش فناوریهای جدید و ارتقای مهارتهای لازم، از جمله خدمات ماست. هدف ما توانمندسازی نیروی کار شما برای موفقیت در یک محیط تولیدی اتوماتیک شده است.

- تحلیل داده و پیادهسازی اتوماسیون هوشمند: با بهرهگیری از تخصص در تحلیل کلانداده و هوش مصنوعی، ما به شما در ایجاد سیستمهای اتوماسیون هوشمند کمک میکنیم. این شامل پیادهسازی راهکارهایی برای تعمیر و نگهداری پیشبینانه، بهینهسازی فرآیند با AI و تحلیل عملکرد لحظهای برای تصمیمگیریهای مبتنی بر داده است. ما به شما کمک میکنیم تا از پتانسیل کامل دادههای تولیدی خود بهرهبرداری کنید.

ما باور داریم که اتوماسیون خطوط تولید نه تنها یک سرمایهگذاری در فناوری، بلکه یک سرمایهگذاری در آینده کسبوکار شما است. با همکاری با مشاوره مدیریت رخ، میتوانید با اطمینان خاطر گام در مسیر تحول صنعتی بردارید و مزیت رقابتی پایداری برای سازمان خود ایجاد کنید. برای مشاوره اولیه و بحث در مورد نیازهای خاص کسبوکار خود، با ما تماس بگیرید.

محمدمهدی صفایی میگه:

مظاهری میگه:

Mz میگه: